图 1

多功能智能服装[3, 9]

Figure 1.

The concept illustrations of multifunctional smart garments[3, 9]

图 1

多功能智能服装[3, 9]

Figure 1.

The concept illustrations of multifunctional smart garments[3, 9]

Citation: Ye Xingke, Zhou Qianlong, Wan Zhongquan, Jia Chunyang. Research Progress in Electrode Materials and Devices of Flexible Supercapacitors[J]. Chemistry, 2017, 80(1): 10-33, 76.

柔性超级电容器电极材料与器件研究进展

English

Research Progress in Electrode Materials and Devices of Flexible Supercapacitors

-

Key words:

- Supercapacitor

- / Flexibility

- / Device structure

- / Electrode materials

- / Electrochemical performance

-

随着可穿戴和便携式电子设备的极速发展,各式各样的可穿戴电子设备相继问世。作为可穿戴电子设备以及柔性器件制备技术的一种高级表现形式--智能服装,成为了研究者挑战的目标之一。智能服装由许多功能性的柔性可穿戴电子设备协调地组合而成,其中包括能量转换设备(太阳能电池等)[1]、能量储存设备(超级电容器、锂离子电池等)[2~4]以及通信和传感器[5, 6]等功能设备。图 1为科学家构想的多功能智能服装。智能服装因其多功能性在人体健康状况监测、智能运动服和军事装备等方面有着巨大的应用前景[7]。在智能服装的各类功能性组成部分中,能量储存单元有着极为重要的作用。一旦能量转换设备从环境中收集能量并将其转化为电能,对暂时过多的能量进行合理储存就显得尤为重要。储存过多的能量以备后续使用,不但可以避免能源浪费,同时也能维持整个系统的稳定工作[8]。因此,柔性可穿戴能量储存设备,特别是超级电容器这一类具有诸多优势的储能设备,受到了科学研究者的极大重视,并在不断的研究进程中得到了迅速发展。本文主要从超级电容器的储能原理和重要性能的评估方法、柔性超级电容器最近的研究进展及其发展面临的挑战等方面进行了总结。

1 超级电容器的储能原理

超级电容器也称电化学电容器,它被认为是连接传统电介质电容器和锂离子电池两类储能设备的桥梁,并且在过去的几十年内受到了极大的关注。首先,超级电容器在单位时间内释放和接收的能量比锂离子电池高1~2个数量级,即超级电容器较锂离子电池具有更高的功率密度,与此同时,超级电容器可以在数秒内完成充放电过程,并且能够在连续充放电循环成千上万次后维持其储能性能[9~12],这样迅速的充放电过程和超长的循环寿命都是锂离子电池无法比拟的。而相比于传统的电介质电容器,超级电容器不仅更加轻盈小型化,而且也具有更大的储能容量(能量密度)[13]。因此,超级电容器可以应用于家用电子产品及交通工具等多个领域[10, 12]。

超级电容器的卓越性能与其能量储存原理密切相关。根据其储能原理不同可分为电化学双电层电容和赝电容两类。电化学双电层电容是通过离子在电极材料与电解质接触的表面发生快速的吸附/解吸附过程来完成能量储存和释放的[10]。在这一过程中没有发生氧化还原反应,仅存在离子的快速吸附/解吸附过程,因此,电化学双电层电容器具有极快的充放电速率,并且在单位时间内能够储存和释放较多的能量(较高的功率密度)。由此可知,基于这种储能原理的超级电容器的储能容量很大程度上取决于电极与电解质接触并吸附离子的表面积大小,同时也与电极材料的导电性和孔结构有关。电化学双电层电容器的主要不足在于其较小的能量密度。与之对应的赝电容则是通过电极表面快速可逆的氧化还原反应以及离子的掺杂/去掺杂过程来完成能量的储存和释放的[10]。在这一过程中由于存在氧化还原反应,使得该类型的超级电容器具有较大的储能容量(较高的能量密度),通常为电化学双电层超级电容器的10倍以上[10, 14]。此类超级电容器在充放电过程会发生氧化还原反应,因此其充放电速率相对于双电层电容较慢,其功率密度也相对较低;同时,赝电容超级电容器因其电极表面发生氧化还原反应而使得电极材料的微观结构受到破坏,因此,此类超级电容器的循环寿命不如前者。超级电容器的储能原理取决于电极材料的选择。常用的超级电容器电极材料分为碳材料、过渡金属氧化物/氢氧化物和导电聚合物。以碳材料(如活性炭、介孔炭、碳纳米管和石墨烯等)为电极材料的超级电容器主要为电化学双电层电容;而以过渡金属氧化物/氢氧化物(如RuO2、MnO2、NiO、Co3O4、Ni (OH)2和Co (OH)2等)、氮化物、碳化物和导电聚合物(如聚苯胺、聚吡咯和聚噻吩等)为电极材料的超级电容器,其储能原理主要以赝电容为主。虽然电化学双电层超级电容器和赝电容超级电容器在储能原理和性能特点上各有不同,但这两类超级电容器具有相同的器件结构,它们都包括电极材料、集流体、隔离器和电解质4个部分,图 2为以上两类超级电容器的结构示意图。为了弥补两类超级电容器各自的不足,通常的方法是将电化学双电层电容性电极材料与赝电容性电极材料合理地结合以形成复合材料作为超级电容器的电极材料。这种方法的目的在于发挥两类材料的优势并使它们互相弥补彼此的劣势,最终使得超级电容器同时具备两类储能原理的优点。但是复合材料也面临着材料的合理选择、复杂的制备过程(不同类型材料的比例控制等)以及材料合理的堆叠构筑(并非简单混合)等一系列技术难题[10, 14]。

2 柔性超级电容器性能评估方法

超级电容器基本的性能参数包括电容、能量和功率。其中电容体现出超级电容器储存电荷的能力。由图 2可知,两电极体系的超级电容器包括两个活性材料电极、集流体、隔离器和电解质4个部分。因此,一个两电极体系的超级电容器可以等效为串联的两个电容器,于是整个超级电容器的总电容(Ccell)可以通过方程(1)计算出,

其中,Cp和Cn分别表示正电极和负电极的电容。如果两电极体系的超级电容器为对称的超级电容器,并且其两电极完全相同,即Cp=Cn,那么由方程(1)可以得到Ccell=0.5Cp=0.5Cn。

超级电容器的总电容(Ccell)可以通过恒电流充放电(Galvanostatic charge-discharge,GCD)曲线算出,通过GCD曲线的放电曲线由方程(2)可以计算出Ccell,

其中,i表示放电电流,dV/dt表示放电曲线的斜率。

同时,超级电容器的总电容(Ccell)还可以通过循环伏安(CV)曲线由方程(3)算出,

其中,Q表示注入超级电容器两电极的电荷量,V表示扫描的电势窗口,v表示扫描速度,i(V)表示电流(在CV曲线中,电流i是随电势V变化的函数)。

为了科学地比较不同类型和不同制备方法的超级电容器的性能,研究者常利用超级电容器的比电容(Csp)进行比较,Csp是指超级电容器电容除以电极材料的总质量(质量比电容)或超级电容器器件的总面积(面积比电容)或器件的总体积(体积比电容),对于一维纤维结构的超级电容器则除以器体总长度(长度比电容),超级电容器的比电容(Csp)可以通过方程(4)计算,

其中,Ccell表示超级电容器的电容,Bcell表示两电极的电极材料总质量(质量比电容,F·g-1)、或者器件总面积(面积比电容,F·cm-2)、或者器件的总体积(体积比电容,F·cm-3),对于一维纤维结构的超级电容器,Bcell还可以表示器件总长度(长度比电容,F·cm-1)。

超级电容器重要的性能参数还有能量(E)、能量密度(Ei)、功率(P)和功率密度(Pi)。它们是表现超级电容器器件性能的主要参数。其中E和Ei表示超级电容器储能容量的大小;P和Pi表示超级电容器在单位时间内储存和释放能量的多少。当超级电容器的能量密度相同时,功率密度越大,超级电容器充放电速率越快。以上4个性能参数可以通过方程(5)、(6)、(7)和(8)计算,

其中,Ccell、Bcell和V所表示的含义与上述相同,RESR表示超级电容器的等效串联电阻,tdischarge表示放电时间(由GCD曲线可以得到)。Ei和Pi的单位因Bi表示的物理量不同而不同,常见的Ei和Pi的单位有Wh·kg-1和W·kg-1、Wh·cm-3和W·cm-3、Wh·cm-2和W·cm-2、Wh·cm-1和W·cm-1等。

通过上面性能参数的分析可以看出,超级电容器的能量密度和功率密度主要取决于它的比电容大小、扫描电势窗口和器件的等效串联电阻。为了得到具有理想能量密度和功率密度的超级电容器,科研工作者的研究重点也主要集中在如何增加超级电容器的比电容Csp和扫描电势窗口V以及降低器件的等效串联电阻RESR的问题上。通常情况下,可以通过增加电极材料的比电容Ct和优化超级电容器结构来增加器件的比电容Csp,而扫描电势窗口主要取决于选用的电极和电解质材料,同样也与超级电容器器件结构有关;另外,要有效地减少器件的等效串联电阻可以选用导电性好的电极材料和离子迁移率高的电解质;同时,提高电极材料和集流体之间的接触也能降低器件的等效串联电阻RESR。这也是提高超级电容器性能的主要研究途径。

除了以上需要关注的性能参数外,对于柔性可穿戴超级电容器,其机械性能、弯曲性能、电化学稳定性和循环寿命也是研究者应当关注的重要性能[9],这些性能的好坏直接影响到柔性超级电容器在可穿戴电子器件中的实用性。用于穿戴的柔性超级电容器需要有良好的机械性能和弯曲性能,这是柔性超级电容器实用化的必要条件;与此同时,柔性超级电容器还需要有稳定的电化学性能和较长的循环寿命,使其能够在不同弯曲状态下仍然保持正常的工作状态并减少这类可穿戴器件的更换。因此,对柔性超级电容器机械性能、弯曲性能、电化学稳定性和循环寿命进行研究和测试同样非常必要。

3 二维平面结构柔性超级电容器

二维平面结构的超级电容器出现较早,因此发展得比较成熟。这一类超级电容器组成部分主要包括一对电极(电极材料)、集流体、隔离器和电解质。随着对柔性可穿戴电子产品研究的增多,二维平面结构的柔性超级电容器也大量出现,其柔性主要是通过选择合适的电极材料、电极基底、电解质以及器件封装技术而获得。本节主要介绍二维平面结构超级电容器在器件结构、电极材料和柔性器件等方面的研究进展。

3.1 二维平面超级电容器器件结构

这一类超级电容器的器件结构主要分为三明治结构和平面叉指结构两类。图 3为三明治结构和平面叉指结构超级电容器器件结构的示意图。三明治结构的超级电容器由两个相同大小的薄膜电极(通常附有集流体)加上中间浸有足够电解质的隔离器构成,其结构命名由此而来。该结构相当简单,因此非常适合低成本大规模的生产模式[12]。但三明治结构的超级电容器通常只有较小的电极面积,这是因为增加此类超级电容器的面积和厚度可以适当增加其储能容量,但这样在器件维度上的增加会大大增加离子的传输距离,继而极大地降低器件的功率密度,并且储能容量也不会随维度成比例增加,从而限制了它的能量储存能力。同时,三明治构型使得器件的厚度较大,不易得到超薄器件,也不利于器件的集成和可穿戴[12, 15]。因此,一种改进的器件结构-平面叉指结构应运而生,平面叉指结构是在基底上用几对细条指状结构的微电极按等间距排列组成的超级电容器结构,这种结构有利于把超级电容器做小做薄,赋予器件理想的柔性。在平面叉指结构的超级电容器中,电解质填充在微电极的缝隙之间,因此,合理地调控电极间距可以有效减少离子传输距离并增加电极有效面积,从而提高器件的功率密度和能量密度;同时,平面叉指结构使得微电极之间肩并肩排列,这样的排列方式非常适合电解质离子在石墨烯与硫化钼等二维片状材料间传输[12, 15];其最大的缺点在于得到小型化的叉指结构器件的技术难度较大,成本较高。

3.2 二维平面柔性超级电容器常用电解质

在前面的内容中已经提到,电解质是影响超级电容器储能性能的一个重要因素,合理选择电解质可以有效地增加扫描电势窗口,从而提高超级电容器的能量密度。对于超级电容器,常用的电解质分为水系电解质、室温离子液体电解质和有机液体电解质三类。水系电解质具有较高的离子电导率(~1S·cm-1), 但由于水分解电压(<1.23V)的限制,使用此类电解质的扫描电势窗口范围较窄,从而限制了超级电容器的能量密度。室温离子液体和有机液体两类电解质则可以有效地加宽扫描电势窗口(>2V),但是,这两类电解质的离子电导率较低(~10-2S·cm-1),从而也在一定程度上限制了它们的使用[17]。在实际使用中,液体电解质容易泄漏并给人体或者其他设备带来危害,为了提高超级电容器实用性和可穿戴性,固态电解质受到了极大的关注,它们可以有效地避免电解质的泄漏,但其离子电导率较低(10-4~10-3S·cm-1)[17]。总之,二维平面柔性超级电容器可以选择的电解质种类很多,根据不同的需要可以进行合理选择。

3.3 二维平面柔性超级电容器电极材料及器件结构研究进展

电极材料对超级电容器性能影响很大,目前研究最多的电极材料为碳材料、赝电容性材料和复合型材料(主要为碳材料和赝电容性材料复合)。与此同时,从前面的分析可知,增加电极表面与电解质的接触面积可以提高超级电容器的储能容量,在这方面的研究也逐渐增多。因此,接下来从碳材料、赝电容性材料、复合型材料和器件结构设计四个方面的研究进行总结。

3.3.2 赝电容电极材料

研究较多的赝电容电极材料主要包括过渡金属氧化物/氢氧化物和导电聚合物。在过渡金属氧化物/氢氧化物中,NiO[34]、MnO2[35, 36]、Ni (OH)2[37]、Co3O4[38]以及Co (OH)2[39]等因其理论电容值较高、廉价环保等优点而被科研工作者深入研究。在导电聚合物中,聚苯胺[40]、聚吡咯[41]和聚噻吩[42]因其理想的电容性能和制备方法简单也吸引了大量研究者的目光。以上这些电极材料的储能原理都属于赝电容性,在充放电过程中,电极材料会发生氧化还原反应(金属氧化物/氢氧化物)或者离子的掺杂/去掺杂(导电聚合物)过程,以实现电能的储存和释放。由于其中发生了化学反应,在化学反应动力学的作用下,此类电极材料的储能容量较电化学双电层电容性的电极材料高,即基于此类材料的超级电容器的比电容和能量密度较高。Huang等[35]利用水热反应在钛片上制备了垂直生长的MnO2纳米片(图 8(a,b)),并以葡萄糖为碳源提高电极材料的导电性,该柔性电极的比电容在电流密度为0.25mA·cm-2时达到143mF·cm-2,该制备方法简单并且对仪器设备要求不高,因此可操作性较强。Yuan等[38]利用电化学沉积的方法在泡沫镍上均匀生长了Co (OH)2纳米片阵列,随后对其煅烧得到了介孔Co3O4纳米片阵列(图 8(c~e)),以此作为超级电容器电极材料其比电容可达2735F·g-1。Zheng等[34]通过水热法制备了Ni (OH)2,随后通过退火过程将其转化为NiO,该电极材料的比电容为137.7F·g-1,在连续充放电1000次后其比电容从138.2F·g-1降到了126.1F·g-1(比电容保留率为91.24%)。该超级电容器电极材料的比电容主要由NiO提供,由于NiO属于金属氧化物,所以其导电性较差,因此,即使该电极材料具有赝电容性,其比电容仍然较低。此外,NiO在充放电过程中,电极材料表面和内部会不断发生氧化还原反应从而消耗电极材料,使其循环稳定性较差,在循环一定次数后电极材料比电容有明显降低。过渡金属氢氧化物电极材料的研究也有很多。Hao等[37]通过微波辐射的方法制备得到了花状MoS2纳米片作为电极材料,同时,研究人员利用同样的方法在制备过程中加入了Ni (NO3)2·6H2O和尿素,制备得到了MoS2纳米片中嵌有Ni (OH)2纳米片的复合电极材料(图 8(f))。单独的MoS2纳米片电极材料在充放电循环1000次后,由于MoS2纳米片结构坍塌发生堆叠团聚现象而导致储能性能降低,而在复合材料中,Ni (OH)2纳米片嵌入了MoS2纳米片中,起到了固定和支撑MoS2纳米片的作用,因此,其循环稳定性大幅度提高(充放电循环9000次后电容保留率为94.2%)。基于该复合电极材料的柔性超级电容器的面积比电容和体积比电容分别为14.07mF·cm-2和37.53F·cm-3,其能量密度可达5.2mWh·cm-3,并且该柔性超级电容器在不同的弯曲状态下仍能保持不变的CV曲线形状,具有稳定的电化学性能。虽然复合材料的循环稳定性大幅度提高,但其导电性仍然较差。由此可见,过渡金属氧化物/氢氧化物电极材料在能量储存和释放过程中由于其表面和内部连续发生氧化还原反应而降低了它们的循环稳定性,但通过巧妙地选择电极材料和设计微观结构,可以有效地提高此类材料的循环稳定性。但是,此类材料较差的导电性也限制了它们在电极材料中的使用。为了提高过渡金属氢氧化物电极材料的导电性,在导电性良好的柔性基底上生长这类材料成为了一种有效的办法。Warsi等[43]通过水热法在柔性碳布上生长了钴镍双氢氧化物纳米片阵列(图 8(g)),其中碳布赋予电极材料较好的导电性和器件的柔性,而钴镍双氢氧化物作为赝电容材料提供较高的比电容(在电流密度为1A·g-1时达到1938F·g-1),由该研究可以看出选择适当的基底材料可以提高电极材料的导电性。

图 8

(a, b) 生长在Ti板上的MnO2纳米片薄膜电极及其SEM图像[35];(c~e) Co3O4纳米片阵列制备过程示意图及其SEM图像[38];(f) MoS2/Ni (OH)2复合电极材料制备过程示意图[37]和(g) 在碳布上生长钴镍双氢氧化物纳米片材料的示意图[43]

Figure 8.

(a, b) Photograph and SEM image of MnO2 film supported on the Ti foil[35], (c~e) schematic illustration of fabrication process and SEM image of Co3O4nanoflakes array[38], (f) schematic illustration of fabrication process for MoS2/Ni (OH)2nanocomposite[37] and (g) schematic illustration of fabrication process for cobalt-nickel layered double hydroxides nanoflakes on the carbon cloth[43]

图 8

(a, b) 生长在Ti板上的MnO2纳米片薄膜电极及其SEM图像[35];(c~e) Co3O4纳米片阵列制备过程示意图及其SEM图像[38];(f) MoS2/Ni (OH)2复合电极材料制备过程示意图[37]和(g) 在碳布上生长钴镍双氢氧化物纳米片材料的示意图[43]

Figure 8.

(a, b) Photograph and SEM image of MnO2 film supported on the Ti foil[35], (c~e) schematic illustration of fabrication process and SEM image of Co3O4nanoflakes array[38], (f) schematic illustration of fabrication process for MoS2/Ni (OH)2nanocomposite[37] and (g) schematic illustration of fabrication process for cobalt-nickel layered double hydroxides nanoflakes on the carbon cloth[43]

导电聚合物是另一类赝电容电极材料,它们通过离子的掺杂/去掺杂过程进行能量储存和释放,导电聚合物在提供较高比电容和能量密度的同时也面临着循环稳定性较差的缺点,这是由于在充放电过程中反离子的嵌入/脱出造成导电聚合物的体积变化,由于膨胀、破裂、收缩造成电极不断退化,最终使电极丧失储能性能。因此,通常使用一定量的碳材料如炭黑、碳纤维、碳纳米管和石墨烯等作为弹性体和表面增强的组分以提高电极机械性能。同时,碳材料存在于导电聚合物体相中能确保电极在聚合物处于绝缘态时仍具有良好的导电性,所以导电聚合物通常与碳材料结合形成复合材料作为超级电容器的电极材料。聚苯胺是导电聚合物中研究较为广泛和深入的材料,Chiou等[44]于2007年通过化学聚合的方法在柔性基底上生长了整齐的聚苯胺纳米纤维阵列(图 9(a,b)),这种有取向的整齐的形貌可以提供巨大的比表面积。Wei等利用这种方法将制备得到的聚苯胺纳米纤维应用到超级电容器电极材料中,并取得了一些列研究成果[45~49],他们通过上述化学聚合的方法在氧化石墨烯纳米片上均匀生长了聚苯胺纳米纤维阵列(图 9(c~e))[45],该复合材料的比电容达555F·g-1。同时,Wei等以聚苯胺纳米纤维为电极材料制备了微型叉指结构柔性超级电容器(图 9(f~h))[46]和织布基底柔性超级电容器[47],这些研究结果表明,利用聚苯胺纳米纤维阵列为电极材料并选择适当的电极基底可以赋予超级电容器更高的储能容量和可观的柔性。随着研究的深入,他们在三维石墨烯薄膜中也成功生长了聚苯胺纳米纤维得到了柔性复合薄膜电极(图 9(i))[49],该复合薄膜电极的比电容可达385F·g-1,组装得到的柔性超级电容器在不同弯曲状态下仍具有稳定的电化学性能。聚苯胺除了用作超级电容器电极材料还可以作为电致变色材料,因此,聚苯胺材料有利于制备多功能电子器件。Wei等[48]利用化学聚合得到的聚苯胺纳米纤维半透明薄膜电极(图 9(j~k))组装形成了具有能量储存和电致变色的多功能柔性器件,这一研究结果为聚苯胺材料多功能柔性器件的制备提供了重要的参考。此外,Xu等[40]报道了对聚苯胺纳米纤维进行修饰以提高聚苯胺纤维材料的电化学性能的研究。他们通过化学聚合法得到聚苯胺纳米纤维,随后通过聚苯胺纳米纤维和CHCl3长时间的反应得到了大比表面积的聚苯胺纳米纤维,该聚苯胺电极材料的比电容达到了310.6F·g-1(电流密度为5.0A·g-1),在同样的电流密度下,比普通聚苯胺电极材料的比电容高出29%。与此同时,大比表面积的聚苯胺电极材料在充放电循环2000次后,其电容保留率为53.1%,相对于普通聚苯胺电极材料的循环稳定性(充放电循环2000次后电容保留率为28.1%)也有明显的提高。

图 9

(a, b) 聚苯胺纳米纤维薄膜及其SEM图像[44];(c~e) 氧化石墨烯/聚苯胺纳米纤维复合材料生长过程示意图及其SEM图像[45];(f~h) 聚苯胺纳米纤维电极材料叉指结构柔性超级电容器[46];(i) 三维石墨烯/聚苯胺纳米纤维复合薄膜电极[49]和(j, k) 聚苯胺纳米纤维半透明薄膜电极实物图及其SEM图像[48]

Figure 9.

(a, b) Photograph and SEM image of PANI nanofibers film[44], (c~e) schematic illustration of growth process and SEM images of graphene oxide/PANI nanofibers composite[45], (f~h) interdigital-structure flexible SC based on PANI nanofibers electrode material[46], (i) film electrode based on three-dimensional graphene/PANI nanofibers composite[49] and (j, k) photograph and SEM image of PANI nanofibers semi-transparent film electrode[48]

图 9

(a, b) 聚苯胺纳米纤维薄膜及其SEM图像[44];(c~e) 氧化石墨烯/聚苯胺纳米纤维复合材料生长过程示意图及其SEM图像[45];(f~h) 聚苯胺纳米纤维电极材料叉指结构柔性超级电容器[46];(i) 三维石墨烯/聚苯胺纳米纤维复合薄膜电极[49]和(j, k) 聚苯胺纳米纤维半透明薄膜电极实物图及其SEM图像[48]

Figure 9.

(a, b) Photograph and SEM image of PANI nanofibers film[44], (c~e) schematic illustration of growth process and SEM images of graphene oxide/PANI nanofibers composite[45], (f~h) interdigital-structure flexible SC based on PANI nanofibers electrode material[46], (i) film electrode based on three-dimensional graphene/PANI nanofibers composite[49] and (j, k) photograph and SEM image of PANI nanofibers semi-transparent film electrode[48]

综合看来,赝电容性的电极材料虽然具有较大的储能容量,有利于提高超级电容器的能量密度,但是由于充放电过程中发生的化学反应,使得电极材料的结构发生损坏和塌陷并不断被消耗,从而降低了其储能性能和循环寿命。同时,由于发生化学反应,此类电极材料在充电和放电过程中响应较慢,使其单位时间内储存和释放的能量较少(较低的功率密度)。此外,此类电极材料的导电性较差,这对充放电过程中离子的传递有较大的阻碍作用,由此产生较大的内部电能消耗,最终降低其储能性能。为了弥补赝电容材料的不足并充分发挥它们的优势,引入碳材料与赝电容材料形成复合材料成为了一种行之有效的方法。碳材料的引入不仅可以作为增强剂增加电极材料的机械性能并巩固电极材料的微观结构,而且赋予了复合材料优异的导电性,以此增加电极材料的电化学性能。

3.3.3 复合电极材料

通过上述研究结果和分析可以看出,无论是碳材料还是赝电容电极材料都有各自的不足之处。碳材料虽然具有较好的循环稳定性和较高的功率密度,但由于其电化学双电层电容的储能原理,使此类材料具有较低的储能容量和能量密度,并且单独使用某一种碳材料(如石墨烯、碳纳米管等)容易发生堆叠与团聚现象,从而减小电极材料和电解质的接触面积,降低电极材料的储能性能。对于赝电容电极材料,它们往往具有较高的储能容量和能量密度,但在充放电过程中电极材料表面和内部不断发生反应,电极材料不断被消耗,从而降低了此类材料的循环稳定性,并且由于发生反应,充电和放电响应较慢,最终使赝电容性电极材料的功率密度偏低。因此,将以上两类电极材料结合形成复合材料,以发挥两类材料的优点,弥补各自的不足,成为了提高超级电容器电极材料电化学性能的有效方法。另外,利用不同材料结构之间的相互作用,也可以显著减少电极材料的堆叠和团聚。对此,笔者课题组也做了一系列的研究工作,并取得了较好的研究结果。我们利用石墨烯纳米片、聚3, 4乙烯二氧噻吩(b-PEDOT)纳米球和多壁碳纳米管作为复合电极材料[50]。首先采用Hummers法[51]和一系列后续处理得到了石墨烯,然后将得到的石墨烯、b-PEDOT和经酸处理后的多壁碳纳米管按一定比列混合,干燥后得到复合电极材料(图 10(a~c))。以上三种材料中,石墨烯主要增加电极材料的导电性,并提供电化学双电层电容,同时,石墨烯纳米片还起着稳定电极材料结构的作用,使电极材料在充放电过程中不易发生坍塌,从而增强电极材料的循环稳定性;碳纳米管分布在石墨烯片的表面和石墨烯片之间,作为支撑物将相邻石墨烯片撑起,在石墨烯片与片之间形成了一定的间隙,减少了石墨烯片的堆叠,增加了电极材料的比表面积,同时,也进一步提高了电极材料的导电性;而b-PEDOT作为赝电容性电极材料有利于提高复合材料的储能容量,b-PEDOT纳米球主要分布在石墨烯片之间的间隙,和碳纳米管一起支撑相邻石墨烯片,避免石墨烯的堆叠和团聚,同时b-PEDOT纳米球的加入也极大地增加了电极材料的比表面积。该复合电极材料的比电容可达225F·g-1,对应的超级电容器比电容为56.25F·g-1;同时,该超级电容器在充放电循环4000次后电容保留率高达88%。由此可见,在三种材料的协同作用下,该复合材料的储能容量和循环稳定性都有了明显的提高。在此基础上,我们利用类似的电极制备方法得到了MnO2、b-PEDOT和多壁碳纳米管复合电极材料(图 10(d,e)),并基于此电极材料制备了柔性微型(平面叉指结构)超级电容器[52](图 10(f))。在该复合电极材料中,多壁碳纳米管作为b-PEDOT微球的附着基底,同时,MnO2纳米颗粒也附着在了b-PEDOT微球和多壁碳纳米管表面,形成了三维多级结构,增加了电极材料的比表面积,并为离子的传输提供了丰富的通道。该复合电极材料的比电容达到了270F·g-1,对应的超级电容器在充放电循环2000次后,其电容保留率几乎为100%,具有理想的循环稳定性。更为重要的是该柔性微型超级电容器在不同的弯曲状态下的CV曲线形状几乎保持不变(图 10(g)),证明其具有极大的作为柔性可穿戴电子产品的潜力,该柔性微型超级电容器的平面叉指结构进一步减小了器件的厚度和尺寸,因此也更加满足柔性可穿戴便携式电子设备的要求。上面的研究结果表明,结合电化学双电层电容和赝电容储能原理的电极材料形成复合材料,能够有效地克服材料的不足,并且能够发挥两类材料的优势,以提高超级电容器的储能容量及循环稳定性。

图 10

(a) b-PEDOT/MWCNTs/rGO电极材料制备过程示意图,(b) b-PEDOT/MWCNTs/rGO电极材料的SEM图像,(c) b-PEDOT/MWCNTs/rGO电极材料的TEM图像[50],(d) MnO2/b-PEDOT/MWCNTs电极材料制备过程示意图,(e) MnO2/b-PEDOT/MWCNTs电极材料的SEM图像,(f) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器制备过程示意图和(g) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器电化学稳定性测试[52]

Figure 10.

(a) Schematic illustration of the synthesis of the b-PEDOT/MWCNTs/rGO nanocomposites, (b) SEM image of b-PEDOT/MWCNTs/rGO nanocomposites, (c) TEM image of b-PEDOT/MWCNTs/rGO nanocomposites[50], (d) schematic illustration of the synthesis of the MnO2/b-PEDOT/MWCNTs nanocomposites, (e) SEM image of MnO2/b-PEDOT/MWCNTs nanocomposites, (f) schematic illustration of interdigital-structure SC based on fabrication procedures of MnO2/b-PEDOT/MWCNTs nanocomposites and (g) the electrochemical stability performance testing of interdigital-structure SC based on MnO2/b-PEDOT/MWCNTs nanocomposites[52]

图 10

(a) b-PEDOT/MWCNTs/rGO电极材料制备过程示意图,(b) b-PEDOT/MWCNTs/rGO电极材料的SEM图像,(c) b-PEDOT/MWCNTs/rGO电极材料的TEM图像[50],(d) MnO2/b-PEDOT/MWCNTs电极材料制备过程示意图,(e) MnO2/b-PEDOT/MWCNTs电极材料的SEM图像,(f) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器制备过程示意图和(g) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器电化学稳定性测试[52]

Figure 10.

(a) Schematic illustration of the synthesis of the b-PEDOT/MWCNTs/rGO nanocomposites, (b) SEM image of b-PEDOT/MWCNTs/rGO nanocomposites, (c) TEM image of b-PEDOT/MWCNTs/rGO nanocomposites[50], (d) schematic illustration of the synthesis of the MnO2/b-PEDOT/MWCNTs nanocomposites, (e) SEM image of MnO2/b-PEDOT/MWCNTs nanocomposites, (f) schematic illustration of interdigital-structure SC based on fabrication procedures of MnO2/b-PEDOT/MWCNTs nanocomposites and (g) the electrochemical stability performance testing of interdigital-structure SC based on MnO2/b-PEDOT/MWCNTs nanocomposites[52]

3.3.4 二维平面柔性超级电容器器件结构研究进展

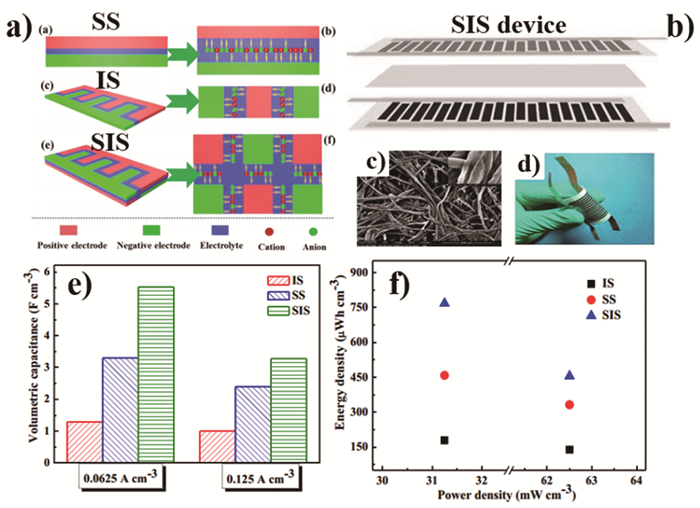

由前面分析得知,电极材料与电解质的接触面积越大,材料的储能容量也相应越大,尤其是对于电化学双电层电容储能原理的电极材料来说,电极材料与电解质的接触面积越大,就可以为离子的吸附提供越多的位点,以此获得更大的储能容量。对于电化学双电层电容,其电容值(C)满足方程(13),

其中,εr表示电解质的介电常数,ε0表示真空介电常数,d表示电荷传递距离,Ae表示电极材料与电解质的接触面积。由此可见,电化学双电层电容的大小与电极材料和电解质接触面积的大小成正比,因此,增加其与电解质的接触面积可以有效提高其储能容量。根据这一原理,我们设计并制备了改进的叉指结构(SIS)柔性超级电容器器件[53],SIS将三明治结构(SS)和普通叉指结构(IS)结合,得到了一种三维的超级电容器器件结构,其主要由两个可以完全重合的IS电极和一张滤膜(隔离器)按SS组装形成超级电容器器件,这样就使得每一根叉指电极的两肩和下表面(或者上表面)总共3个面可以与电解质接触,这比起同等面积的电极材料按SS (电极材料与电解质接触面仅有电极下表面或者上表面)或者IS (每一根叉指电极与电解质接触面仅有两肩)组装形成的电极与电解质的接触面积都要增大许多(图 11(a, b))。因此,由SIS组装而成的超级电容器的储能容量也比其他两种结构的超级电容器要大。在此项研究中,我们制备了导电性极好的碳化棉花/石墨烯电极材料,其具有极大的比表面积(图 11(c)),该电极材料同时起到了集流体的作用(碳化棉花),因此省去了笨重的金属集流体,减轻了器件质量,增强了器件的柔性(图 11(d))。为了研究该电极材料的电化学性能,将该电极材料组装形成SS超级电容器,该超级电容器在不同弯曲状态下,其CV曲线形状几乎没有变化;此外,我们还将此超级电容器重复弯曲100次,其电容保留率高达90.5%。这些测试结果都表明该电极材料具有稳定的电化学性能和理想的机械性能。利用该电极材料分别按SS、IS和SIS三种结构组装形成超级电容器(组装三种超级电容器所用电极面积相同),并对三种结构的超级电容器进行了电化学性能的比较,SIS超级电容器的体积比电容为5.53F·cm-3(电流密度为0.0625A·cm-3),该值为相同电流密度下SS和IS超级电容器体积比电容的1.67倍和4.28倍(图 11(e));与此同时,SIS超级电容器的能量密度也得到了明显的提高,当功率密度为31.26mW·cm-3时,SIS超级电容器的能量密度高达767.36μWh·cm-3,而SS和IS超级电容器的能量密度分别为458.33μWh·cm-3和179μWh·cm-3(图 11(f))。由此可见,SIS由于提高了电极材料和电解质的接触面积而有效地提高了器件的储能容量和能量密度。

图 11

(a) SS, IS和SIS及其对应的离子传输路径示意图,(b) SIS超级电容器器件结构示意图,(c) 还原氧化石墨烯碳化棉花复合物的SEM图像,(d) 柔性SIS超级电容器,(e) 三种结构超级电容器体积比电容的比较和(f) 三种结构超级电容器能量密度的比较[53]

Figure 11.

(a) Schematic illustrations of the SS, IS and SIS with their corresponding ion diffusion pathway in electrode, (b) schematic illustration of SIS device, (c) SEM image of rGO/CCF, (d) photograph of flexible SIS device, (e) the volumetric capacitance comparsion for three kinds of SCs with current density of 0.0625 A·cm-3 and 0.125 A·cm-3 and (f) the energy density comparsion for three kinds of SCs[53]

图 11

(a) SS, IS和SIS及其对应的离子传输路径示意图,(b) SIS超级电容器器件结构示意图,(c) 还原氧化石墨烯碳化棉花复合物的SEM图像,(d) 柔性SIS超级电容器,(e) 三种结构超级电容器体积比电容的比较和(f) 三种结构超级电容器能量密度的比较[53]

Figure 11.

(a) Schematic illustrations of the SS, IS and SIS with their corresponding ion diffusion pathway in electrode, (b) schematic illustration of SIS device, (c) SEM image of rGO/CCF, (d) photograph of flexible SIS device, (e) the volumetric capacitance comparsion for three kinds of SCs with current density of 0.0625 A·cm-3 and 0.125 A·cm-3 and (f) the energy density comparsion for three kinds of SCs[53]

类似的通过优化器件结构来提高超级电容器性能的研究还有Liu等[54]利用石墨烯、MnO2和银纳米线三元复合材料作为超级电容器的电极材料,探究了平面叉指结构超级电容器电化学性能与叉指电极宽度和电极间距宽度的关系。研究者在制备超级电容器的过程中,通过改变掩模的尺寸得到了不同尺寸的叉指结构电极。他们首先研究了电极宽度对电容性能的影响,在叉指电极宽度分别为200、400、800μm的超级电容器中,电极宽度为200μm的超级电容器电化学性能最优(图 12(a~d)),这主要是由于叉指电极越窄,离子在电极内部传输的路径越短,因此离子传输越迅速,离子传输电阻就越小;与此同时,叉指电极越窄,电解质与电极材料的接触面积也就越大。综合以上两点,叉指电极宽度越窄的超级电容器其电化学性能越优。另外,研究者还探究了叉指电极间距宽度对电容性能的影响,叉指电极间距分别为200、400和800 μm,其中,电极间距为200μm的超级电容器的电化学性能最优(图 12(e~h))。这是因为电极间距越窄,离子在电极之间传输的距离越短,传输电阻就越小,得到的超级电容器的电化学性能也就最优。这一研究初步明确了平面叉指结构超级电容器电化学性能与叉指电极尺寸之间的关系,以此为依据,可以通过调整叉指电极的尺寸来优化超级电容器的储能性能。

图 12

(a~d) 不同电极宽度(200、400和800 μm)的叉指结构电极及其电容性能比较和(e~h) 不同电极间距(200、400和800 μm)的叉指结构电极及其电容性能的比较[54]

Figure 12.

(a~d) Photograghs and capacitive performances of interdigital-structure electrodes with different finger widths (200, 400 and 800 μm) and (e~h) photograghs and capacitive performances of interdigital-structure electrodes with different interspace widths between the adjacent fingers (200, 400 and 800 μm)[54]

图 12

(a~d) 不同电极宽度(200、400和800 μm)的叉指结构电极及其电容性能比较和(e~h) 不同电极间距(200、400和800 μm)的叉指结构电极及其电容性能的比较[54]

Figure 12.

(a~d) Photograghs and capacitive performances of interdigital-structure electrodes with different finger widths (200, 400 and 800 μm) and (e~h) photograghs and capacitive performances of interdigital-structure electrodes with different interspace widths between the adjacent fingers (200, 400 and 800 μm)[54]

3.3.1 碳电极材料

目前研究较多的碳电极材料为石墨烯[18~26]和碳纳米管[27~30],这类材料也随着研究的深入而逐渐成熟。石墨烯因其良好的导电性能和巨大的比表面积[31]受到了研究者的青睐。Weng等[18]通过纤维素滤纸过滤一定浓度的石墨烯悬浮液,使石墨烯片附着在滤纸纤维上(图 4(a)),以此滤纸作为超级电容器的电极材料,该电极材料的比电容可达120F·g-1,组装成的柔性超级电容器在弯曲状态下仍能保持稳定的电容性能(图 4(b, c)),其比电容最高可达46mF·cm-2;将3个该器件串联,能量密度达到15μWh·cm-2。该电极材料的制备方法简单,有利于大规模制备。但由于过滤过程石墨烯片随机附着在滤纸纤维上,不可避免地造成了石墨烯片的团聚和堆叠(图 4(d)),将其作为超级电容器电极材料时,由于离子传输通道的被阻塞,对离子的传递造成阻碍,从而降低了超级电容器的功率性能。另一方面,由于石墨烯的团聚和堆叠,使得电极材料和电解质接触面积大大减小,从而使离子吸附的位点减少,最终使其比电容和能量密度较低。

图 4

(a) 用滤纸过滤石墨烯溶液得到柔性电极的示意图和实物图,(b) 用石墨烯电极组装成的柔性超级电容器,(c) 石墨烯柔性超级电容器电化学稳定性测试和(d) 石墨烯电极的SEM图像[18]

Figure 4.

(a) Schematic illustration and photograph of a graphene-based flexible electrode using filtration method, (b) photograph of a flexible SC based on graphene-based electrode, (c) the electrochemical stability performance testing of graphene-based flexible SC and (d) the SEM image of graphene-based electrode[18]

图 4

(a) 用滤纸过滤石墨烯溶液得到柔性电极的示意图和实物图,(b) 用石墨烯电极组装成的柔性超级电容器,(c) 石墨烯柔性超级电容器电化学稳定性测试和(d) 石墨烯电极的SEM图像[18]

Figure 4.

(a) Schematic illustration and photograph of a graphene-based flexible electrode using filtration method, (b) photograph of a flexible SC based on graphene-based electrode, (c) the electrochemical stability performance testing of graphene-based flexible SC and (d) the SEM image of graphene-based electrode[18]

在石墨烯电极材料的研究过程中,通过激光还原氧化石墨得到石墨烯的研究取得了突破性进展。Kaner等[25]利用激光还原氧化石墨薄膜得到具有1520m2·g-1比表面积的石墨烯薄膜(图 5(a)),将该薄膜用作超级电容器电极,器件比电容可达3.67mF·cm-2。在此基础上,Kaner等[26]利用同样的激光还原方法在电脑程序精确控制下于氧化石墨薄膜上得到了许多微型叉指结构的超级电容器(图 5(b)),整个过程耗时在30分钟内,得到的微型超级电容器的功率密度可达200W·cm-3。这一方法也适用于微电子器件的制备。利用激光还原氧化石墨得到石墨烯的方法新颖、过程简单快捷,比较适合器件的大规模生产,但此方法对设备要求很高,对设备的调试和运行参数的设置是一大技术难点。

图 5

(a) 利用激光还原氧化石墨薄膜得到石墨烯薄膜的示意图(A~D),由此薄膜组装形成的柔性超级电容器的结构示意图和实物图(F)[25]和(b) 由此石墨烯材料形成的叉指结构微型超级电容器的示意图和实物图[26]

Figure 5.

(a) Schematic illustration of fabrication process of graphene film using laser-scribed reduction method (A~D), schematic illustration and photograph of flexible SC based on graphene film derived from laser-scribed reduction method (F)[25] and (b) schematic illustration of fabrication process and photograph of interdigital-structure micro-SC based on the graphene[26]

图 5

(a) 利用激光还原氧化石墨薄膜得到石墨烯薄膜的示意图(A~D),由此薄膜组装形成的柔性超级电容器的结构示意图和实物图(F)[25]和(b) 由此石墨烯材料形成的叉指结构微型超级电容器的示意图和实物图[26]

Figure 5.

(a) Schematic illustration of fabrication process of graphene film using laser-scribed reduction method (A~D), schematic illustration and photograph of flexible SC based on graphene film derived from laser-scribed reduction method (F)[25] and (b) schematic illustration of fabrication process and photograph of interdigital-structure micro-SC based on the graphene[26]

对石墨烯进行修饰以提高其储能性能的研究也大量出现。Xu等[20]利用过氧化氢(H2O2)在高温条件对氧化石墨烯进行刻蚀,使氧化石墨烯表面出现许多孔洞(图 6(a,b)),将刻蚀的氧化石墨烯制备成多孔的石墨烯水凝胶作为电极材料,其比电容达到283F·g-1,高出没有经过刻蚀的石墨烯电极材料比电容38%。这样的修饰一定程度上弥补了石墨烯制备过程中产生的团聚和堆叠对离子传输的阻碍,在石墨烯片表面出现的孔洞可以为离子提供传输通道(图 6(c)),有利于提高电极材料的功率密度。但是,石墨烯片的随意堆叠仍然会使大量的孔洞被相邻的石墨烯片遮挡(图 6(d) ),这样也会对离子的传递造成阻碍,因此,其储能容量只得到了有限的提高。以该电极材料组装成的柔性超级电容器在不同弯曲程度下仍能保持稳定的储能性能,在可穿戴电子领域有较大的应用前景,其能量密度也得到了相应的提高(116 Wh·kg-1)。Zhao等[19]通过将石墨烯烷基化(图 6(e))而赋予了石墨烯赝电容性质,有利于电极材料比电容的提高,该电极材料的比电容可达242.2F·g-1。但烷基化使电极材料的导电性明显降低,致使电极材料的储能性能有所下降,最终使该材料的比电容没有明显的提高。石墨烯材料在制备过程中,特别是还原过程,由于氧化石墨烯片含氧官能团的消除,使得石墨烯片之间紧密堆叠,很容易产生团聚和缺陷[32],从而降低其储能性能。

图 6

(a) H2O2刻蚀多孔氧化石墨烯示意图,(b)#160;H2O2刻蚀的多孔氧化石墨烯的TEM图像,(c,d) 多孔石墨烯中离子传输示意图及其横截面的SEM图像[20]和(e) 石墨烯烷基化示意图[19]

Figure 6.

(a) Schematic illustration of porous graphene oxide using H2O2 etching, (b) TEM image of porous graphene oxide using H2O2 etching, (c, d) schematic illustration of ion diffusion pathway across the porous graphene and SEM image of the cross-section of the porous graphene[20] and (e) schematic illustration of alkylated graphene[19]

图 6

(a) H2O2刻蚀多孔氧化石墨烯示意图,(b)#160;H2O2刻蚀的多孔氧化石墨烯的TEM图像,(c,d) 多孔石墨烯中离子传输示意图及其横截面的SEM图像[20]和(e) 石墨烯烷基化示意图[19]

Figure 6.

(a) Schematic illustration of porous graphene oxide using H2O2 etching, (b) TEM image of porous graphene oxide using H2O2 etching, (c, d) schematic illustration of ion diffusion pathway across the porous graphene and SEM image of the cross-section of the porous graphene[20] and (e) schematic illustration of alkylated graphene[19]

在碳材料中,碳纳米管(CNTs)也是一类研究较多的电极材料,但因材料本身的电容值不高,加之比表面积比石墨烯小,因此,单独将碳纳米管作为二维平面超级电容器电极材料的研究较少。通常情况下,碳纳米管呈现出弯曲的管状结构,并相互缠绕导致团聚现象,这更加减小了碳纳米管的比表面积及其与电解质的接触面积,限制了其用于超级电容器电极材料的储能性能。由此可见,增加碳纳米管的比表面积成为了提高其储能性能的主要方法和技术难题。Chen等[27]利用化学气相沉积(Chemical vapor deposition,CVD)生长了垂直于基底排列的碳纳米管阵列,并从该阵列牵引出碳纳米管使其水平排列形成碳纳米管薄膜。将此薄膜作为超级电容器的电极材料(图 7(a)),该法产生的碳纳米管有效地避免了弯曲和团聚(图 7(b)),极大地提高了碳纳米管与电解质的接触面积,进而提高了材料的储能性能。该柔性超级电容器的比电容可达7.3F·g-1,其能量密度和与之对应的功率密度分别为2.4Wh·kg-1和0.9kW·kg-1。此项研究亮点在于利用CVD技术制备了水平排列的碳纳米管薄膜,有效地避免了碳纳米管的弯曲团聚,提高了碳纳米管的储能性能。但该制备过程对仪器设备要求较高,很多操作需要一定的技巧,整个实验过程难度较大,不利于该电极材料的大量制备。此外,该超级电容器的比电容和能量密度仍然较低,这主要是由碳纳米管本身的电容值不高造成的。Chen等[28]利用化学方法在碳纳米管上均匀附着了一层TiO2纳米晶(图 7(c)),形成的多级结构为电子和离子的传输提供了丰富的通道。Li等[33]通过CVD方法得到了可压缩的碳纳米管海绵。该海绵具有较好的机械性能和可压缩性(图 7(d)),将其作为柔性超级电容器电极赋予了超级电容器理想的可压缩性,该器件在80%的压缩程度时仍具有73%的电容保留率(图 7(e)),表现出优异的电化学稳定性。

图 7

(a) CVD方法生长碳纳米管阵列示意图,(b) 碳纳米管薄膜的SEM图像[27];(c) TiO2纳米晶修饰的CNTs制备过程示意图[28];(d) 可压缩CNT海绵实物图和(e) CNT海绵电极柔性超级电容器电化学稳定性测试[33]

Figure 7.

(a) Schematic illustration of fabrication process of CNT array, (b) SEM image of the as-prepared CNT film[27], (c) schematic illustration of fabrication process of TiO2 nanocrystalline modified CNTs[28], (d) photograph of compressible CNT sponge and (e) the electrochemical stability performance testing of flexible SC based on CNT sponge electrode[33]

图 7

(a) CVD方法生长碳纳米管阵列示意图,(b) 碳纳米管薄膜的SEM图像[27];(c) TiO2纳米晶修饰的CNTs制备过程示意图[28];(d) 可压缩CNT海绵实物图和(e) CNT海绵电极柔性超级电容器电化学稳定性测试[33]

Figure 7.

(a) Schematic illustration of fabrication process of CNT array, (b) SEM image of the as-prepared CNT film[27], (c) schematic illustration of fabrication process of TiO2 nanocrystalline modified CNTs[28], (d) photograph of compressible CNT sponge and (e) the electrochemical stability performance testing of flexible SC based on CNT sponge electrode[33]

在碳材料中,石墨烯和碳纳米管是研究最多的两类超级电容器电极材料,在研究过程中,这两类材料也面临着重大问题和技术难点。首先,在石墨烯材料的制备过程中,特别是由氧化石墨烯还原为石墨烯的过程中,由于含氧官能团的去除,很容易造成石墨烯片之间的紧密堆积和团聚,导致石墨烯片的比表面积大幅度减小,可供给电解质离子附着的位点也大量减少,从而降低其储能容量;其次,碳纳米管的比表面积较石墨烯小,并且通常情况下的碳纳米管容易弯曲缠绕,发生团聚现象,从而大幅度降低其储能性能,而要得到大比表面积的碳纳米管阵列,则对仪器设备和操作技术有极高的要求,不利于该方法的推广和工业化;此外,无论是石墨烯还是碳纳米管,由于它们储能原理的限制,这两种材料的储能容量都较低。

4 一维纤维结构柔性超级电容器

随着对微型化和可穿戴电子设备要求的提高,二维平面柔性超级电容器在可穿戴电子设备中也表现出了一系列不足:(1) 二维平面结构的柔性超级电容器通常需要金属集流体,这极大地降低了它们的柔性,阻碍了它们在可穿戴电子设备中的使用;(2) 虽然也出现了不需要金属集流体的二维平面超级电容器的研究,但是平面结构的器件用于可穿戴设备其体积和面积显得过大,加上电解质和封装部分,整个器件显得过于笨重,此类超级电容器的弯曲程度也比较有限;(3) 二维平面结构的超级电容器使用最多的电解质为液体电解质,此类电解质往往具有毒性和腐蚀性,为了防止其泄漏,对封装技术要求极高,这些问题也限制了此类超级电容器在可穿戴电子设备中的使用;(4) 二维平面结构的超级电容器用作可穿戴电子设备较为密闭,不利于空气的流通和人体的散热,会造成人体的不适,这也体现出此类超级电容器的不足。为了满足对微型和可穿戴电子设备的要求,一类新的超级电容器-一维纤维结构柔性超级电容器应运而生并得到了迅速的发展。此类超级电容器以一维纤维作为电极,整个器件的结构为一维纤维状,纤维电极的直径通常在微米级到毫米级,因此,此类超级电容器不仅体积微小而且质量很轻;同时,由于其一维纤维状器件结构,此类超级电容器具有极好的柔性并能够编织到日常的服装中,与日常服装协调地融为一体。将不同功能的纤维状电子设备编织到日常服装中就可以得到多功能智能服装。因此,一维纤维结构的柔性超级电容器在可穿戴电子设备中具有极大的使用前景。本节将从一维纤维结构柔性超级电容器的器件结构、常用电解质及研究进展等方面进行总结。

4.1 一维纤维超级电容器器件结构

一维纤维超级电容器器件结构如图 13(a~c)所示,主要包括三种构型。它们分别是两平行放置的纤维电极组成的器件、两相互缠绕的纤维电极组成的器件以及内外电极组成的一维同轴器件[55]。这三类器件都具有类似三明治结构的电极、电解质、电极组成顺序。图 13(a)为两平行放置的纤维电极组成的器件,这种结构往往需要一个平面基底来承载电极,因此,该结构可以视为一种平面结构,这种结构的器件制备过程简单,并能够很容易地在其平面基底上集成多个两平行放置的纤维电极组成的器件,以此满足功率密度和能量密度的需要。然而,其平面基底减小了一维纤维超级电容器在可穿戴电子设备中的使用潜力。相比之下,另外两种器件结构不用平面基底的承载而极大地发挥了一维纤维超级电容器的优势,它们因其独立的纤维结构能够容易地编织在日常服装中作为能量储存单元。两相互缠绕的纤维电极组成的器件(图 13(b))包括两个纤维电极以及均匀覆盖在电极表面的凝胶/固态电解质层,凝胶/固态电解质层不仅起到了电解质的作用,也起到了隔离器的作用;此类结构也存在缺点,缠绕的两纤维电极的接触面积较小,可供离子吸附和发生氧化还原反应的位点较少,且此类一维纤维超级电容器在弯曲过程中,容易使缠绕的两电极发生分离而造成极大的离子传输电阻。对于内外电极组成的一维同轴器件(图 13(c)),其主要包括一维纤维状的内电极,均匀覆盖在电极表面的凝胶/固态电解质以及薄膜状的外电极用于包裹在覆盖有电解质的纤维内电极的外表面,凝胶/固态电解质也起到了分离器的作用,此种结构的一维纤维超级电容器使得两电极之间具有较大的接触面积[56],能够为离子吸附和氧化还原反应提供较多的位点,并能在弯曲状态下保持器件结构的完整性,但是组装一维同轴器件的难度很大,在组装过程中,很难保证外电极紧密地包裹在细长的内电极表面,如果内外电极之间具有较大空隙,则会使器件的内阻极大,最终使器件失去储能性能。以上三种结构的一维纤维超级电容器各有优缺点,它们都需要避免两电极直接接触而短路的情况,如果发生短路,整个器件就失去了储能作用,对于一维纤维结构的超级电容器,避免两电极短路起隔离器作用的是凝胶/固态电解质,因此,电解质在此类超级电容器中起着至关重要的作用。

4.2 一维纤维超级电容器常用电解质

从前面的分析可以看出,一维纤维超级电容器常用的电解质为凝胶/固态电解质,这是由于纤维状超级电容器的一维结构使用液体电解质并将其与器件进行封装难度极大,很容易造成电解质的泄漏和器件性能的降低,而凝胶/固态电解质则可以有效地避免以上情况。凝胶电解质是一些离子化合物溶解在聚合物(聚乙烯醇等)中所得到的电解质,凝胶电解质是一维纤维超级电容器最常用的电解质,这类电解质的离子电导率在10-4~10-3 S·cm-1范围内[17],具有较好的机械性能和环境稳定性、较宽的扫描电势窗口以及低毒性、低成本等优点。在各种凝胶电解质中,质子传导的凝胶电解质使用最多[58],它们通常是将聚合物(如聚乙烯醇)混合到质子给体溶液(H2SO4和H3PO4等)中而获得,其中,硫酸-聚乙烯醇(H2SO4-PVA)和磷酸-聚乙烯醇(H3PO4-PVA)电解质在大部分的一维纤维超级电容器中都有使用[17]。固态电解质主要包括一些晶体、陶瓷、有机凝胶等具有理想的离子电导率的物质,此类电解质也可以有效避免泄漏问题,同时还可以提高超级电容器器件的机械性能。以上两类电解质都具有隔离器的作用,有效地避免了电极短路的情况。

4.3 一维纤维超级电容器电极材料及器件结构研究进展

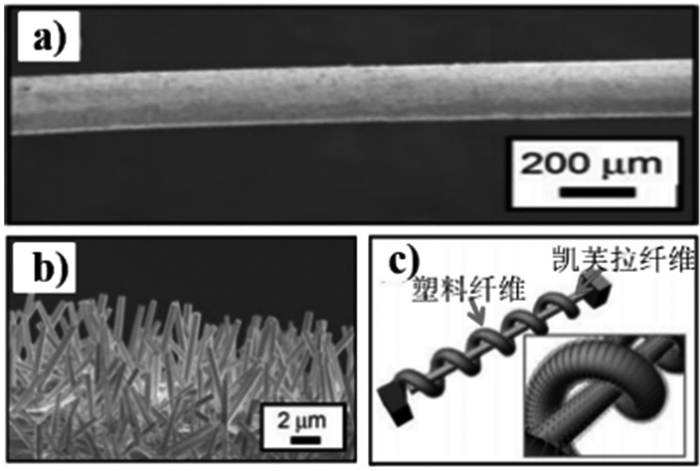

Wang等[59]在2011年报道了由ZnO纳米线覆盖的Kevlar纤维和塑料纤维缠绕得到的一维超级电容器(图 14(a~c)),并通过加入MnO2材料增加了其储能容量。在这一报道的启发下,科研工作者开始关注一维纤维超级电容器的研究。随着一维纤维超级电容器在微型和可穿戴电子设备中的优势日益凸显,对此类超级电容器电极材料和器件的研究也层出不穷并取得了巨大的进展。目前,碳材料和金属基底的一维纤维超级电容器研究较多,其在电化学性能上也取得了不断的突破。与此同时,为了使一维纤维超级电容器能够更加协调地编织到日常服装中,给穿戴者带来与日常服装近乎一样的舒适感,以日常生活中的棉基纤维作为一维超级电容器电极基底的研究也逐渐受到研究者的关注。接下来主要总结碳基材料、金属基底及纺织基底一维超级电容器的研究进展。

4.3.1 碳基材料一维超级电容器

碳基材料一维超级电容的电极材料主要包括石墨烯[60, 61]、碳纳米管[62~64]、介孔碳[65]、碳纤维[66]以及它们的复合物[65~67]。采用石墨烯、碳纳米管和它们的复合物作为一维超级电容器电极材料时,通常使用干纺[62]、湿纺[60]和共纺[67]等技术将石墨烯和碳纳米管纺成纤维状电极,而介孔碳可以作为增加电极材料比表面积和电容性能的物质通过提拉法附着在石墨烯和碳纳米管纺成的纤维表面[65],碳纤维则常常直接被用作一维超级电容器的电极基底承载其他电极材料。

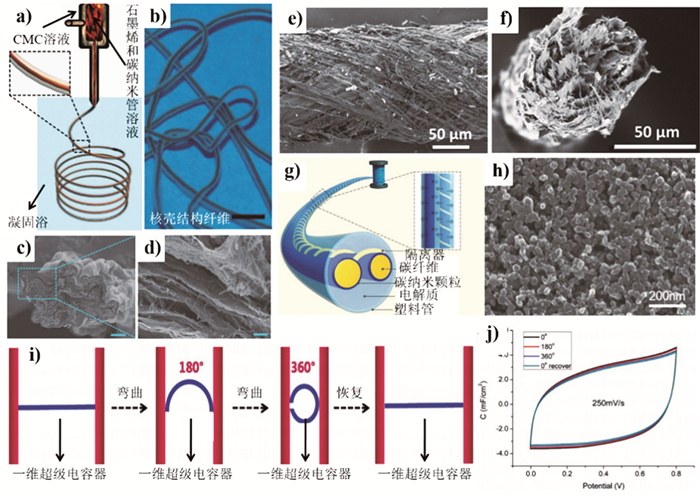

对于石墨烯纤维的研究比较深入,制备石墨烯纤维的方法也多种多样。Aboutalebi等[60]利用湿纺技术(图 15(a))得到了石墨烯纤维(图 15(b)),该石墨烯纤维拉伸强度可达48MPa,将其作为超级电容器的电极材料(图 15(c)),其比电容高达394F·g-1,由该柔性电极组装形成的超级电容器的能量密度和功率密度分别为14Wh·kg-1和25kW·kg-1。用此种方法得到的石墨烯纤维内部有许多折叠的石墨烯纳米片,折叠的石墨烯纳米片之间出现了许多空隙,这些空隙为超级电容器充放电过程中离子的传输提供了丰富的通道,从而有助于提高器件的储能性能。这一研究最大的不足在于制备石墨烯纤维的过程复杂并且难度较大,湿纺技术需要精细的仪器和细致的操作过程,在制备过程中某一参数不对或者操作不当,将会对制备结果造成极大的影响,较大的操作难度不利于该技术的推广,也降低了制备结果的重复性。此外,Meng等[61]利用水热法制备得到了石墨烯纤维,并在此基础上通过电沉积的方法在石墨烯纤维上沉积了一层发散的石墨烯片状结构,内部的石墨烯纤维和外层的发散状石墨烯片共同形成了核壳结构(图 15(d~f))。以此材料作为一维超级电容器的电极,通过使用H2SO4-PVA凝胶电解质和简单的两电极缠绕组装方法最终得到了一维超级电容器,该器件的比电容可达1.2~1.7 mF·cm-2,其能量密度和功率密度可达0.4~1.7 Wh·cm-2和6~100 W·cm-2。该一维超级电容器具有较好的机械性能和柔性(图 15(g)),能够编织到织物中并保持其正常的电容性能(图 15(h,i)),在可穿戴电子设备中具有较大的应用潜力。同时,电极的制备过程比较简单,有利于推广并大规模制备。

图 15

(a) 湿纺氧化石墨烯纤维过程示意图,(b) 氧化石墨烯纤维横截面的SEM图像,(c) 由湿纺得到的石墨烯纤维纺织形成的柔性电极[60];(d) 由石墨烯纤维缠绕形成的一维超级电容器示意图,(e, f) 核壳结构石墨烯纤维的SEM图像,(g) 石墨烯纤维超级电容器柔性和机械性能测试以及(h, i) 编织的石墨烯纤维超级电容器[61]

Figure 15.

(a) Schematic illustration of wet-spinning for GO fiber, (b) SEM image of cross-section of GO fiber, (c) photograph of flexible electrode based on graphene fibers derived from wet-spinning[60].(d) schematic illustration of one-dimensional SC based on twisted graphene fibers, (e, f) SEM images of graphene fiber with core-shell structure, (g) the flexibility and mechanical property testing of SC based on graphene fiber and (h, i) the photographs of SC based on knitted graphene fiber[61]

图 15

(a) 湿纺氧化石墨烯纤维过程示意图,(b) 氧化石墨烯纤维横截面的SEM图像,(c) 由湿纺得到的石墨烯纤维纺织形成的柔性电极[60];(d) 由石墨烯纤维缠绕形成的一维超级电容器示意图,(e, f) 核壳结构石墨烯纤维的SEM图像,(g) 石墨烯纤维超级电容器柔性和机械性能测试以及(h, i) 编织的石墨烯纤维超级电容器[61]

Figure 15.

(a) Schematic illustration of wet-spinning for GO fiber, (b) SEM image of cross-section of GO fiber, (c) photograph of flexible electrode based on graphene fibers derived from wet-spinning[60].(d) schematic illustration of one-dimensional SC based on twisted graphene fibers, (e, f) SEM images of graphene fiber with core-shell structure, (g) the flexibility and mechanical property testing of SC based on graphene fiber and (h, i) the photographs of SC based on knitted graphene fiber[61]

此外,对碳纳米管纤维的研究也比较深入,目前,制备碳纳米管纤维较为成熟的方法为CVD与干纺技术相结合的方法。Miao[62]较早地使用以上方法成功制得碳纳米管纤维,他通过CVD方法在硅基底上得到了整齐的水平排列的碳纳米管阵列(图 16(a)),随后以阵列中少许碳纳米管组成的纳米纤维为引线附着在细长旋转轴上,再通过旋转轴的高速旋转使碳纳米管阵列紧密缠绕在旋转轴上得到了碳纳米管纤维(图 16(b)),将碳纳米管阵列转移到旋转轴的过程即为干纺过程。研究者可以通过改变旋转轴的转速以及旋转时间来调节碳纳米管纤维的粗细,该方法得到的碳纳米管纤维具有较好的导电性和机械性能,成为了一维超级电容器电极材料的理想选择。随后Miao等[68]使用上述方法对得到的碳纳米管纤维进行γ辐射处理,处理过后的碳纳米管纤维作为一维超级电容器电极,其电化学性能得到了明显的提高。Chen等[63]以碳纳米管纤维为电极材料制备得到了同轴一维超级电容器,该同轴超级电容器包括内、外电极和凝胶电解质,内电极为碳纳米管纤维,其制备方法与Miao使用的方法类似,外电极为碳纳米管薄膜,其也是通过CVD和干纺技术结合的方法得到,在内电极涂抹好凝胶电解质后,把外电极薄膜紧密地裹在内电极表面得到了同轴的超级电容器(图 16(c))。该同轴超级电容器具有较好的柔性和电化学稳定性,其在不同弯曲角度和不同拉伸程度下都能保留较高的电容值(弯曲角度为180°时,其电容保留率为97.2%)。同时,由于同轴结构内外电极接触面积较大、碳纳米管之间形成较多空隙(图 16(d~f))等原因,赋予了该超级电容器较好的储能性能,其比电容最高可达59F·g-1。在此基础上,Yang等[64]利用同样的方法得到了具有较好拉伸性能的碳纳米管纤维同轴超级电容器,该器件同样由内外电极组成,并且内外电极都为碳纳米管薄膜。其最大的创新点在于供碳纳米管薄膜附着的内电极基底为弹性橡胶管(图 16(g)),这样便赋予了该同轴超级电容器更好的机械性能和可拉伸性,使其更加具有实用价值。该器件最大拉伸程度可达100%,由其在不同拉伸程度下的CV曲线(图 16(h))可以看出,拉伸程度达75%时,该器件仍具有较高的电容保留值。此外,该器件在连续拉伸100次后(拉伸程度为75%),其电容保留率高达95%(图 16(i))。由此看出,该同轴超级电容器具有非常理想的拉伸性能和稳定的电化学性能,离一维超级电容器的实用化又更进了一步。但是,以上这类制备碳纳米管纤维和薄膜的方法需要较为复杂的仪器设备、精确的参数设置以及细致的实验操作。首先,CVD方法需要能够承受高温的烧结炉、密封性好的炉体以及安全的供气系统(C2H2,H2等);其次,对CVD过程的参数设置也随实验条件的不同而有所变化,最恰当的参数设置则需要大量的实验来获得,参数设置不准确则会严重影响碳纳米管阵列的形貌,进而影响干纺形成的碳纳米管纤维的机械性能和电化学性能,且CVD技术中承载碳纳米管阵列的基底有时也需要进行适当的修饰和处理,以此有助于碳纳米管阵列更加有序的附着;最后,干纺过程纺织速度的调试也是一项关键技术,速度过快可能会导致纺织过程中碳纳米管纳米纤维的断裂而中断纺织过程,速度过慢又不利于碳纳米管纤维的紧密附着。以上这些难点也是此方法得不到推广的最大障碍,这也激发着人们探寻更为普适性的方法。

图 16

(a) 通过CVD得到的碳纳米管阵列SEM图像,(b) 由碳纳米管阵列干纺得到的碳纳米管纤维的SEM图像[62];(c) 碳纳米管电极同轴超级电容器制备过程示意图,(d~f) 碳纳米管电极同轴超级电容器横截面的SEM图像[63];(g) 基于碳纳米管薄膜的可拉伸超级电容器制备过程示意图,(h) 可拉伸超级电容器不同拉伸程度的电容性能测试和(i) 可拉伸超级电容器不同拉伸次数电容保留率测试[64]

Figure 16.

(a) SEM image of CNT array derived from CVD, (b) SEM image of CNT fiber deriverd from dry-spinning for CNT array[62], (c) schematic illustration of fabrication process of coaxial SC based on CNT electrode, (d, f) SEM images of coaxial SC based on cross-section of CNT electrode[63], (g) schematic illustation of fabrication process of stretchable SC based on CNT film, (h) the capacitance testing of stretchable SC with different strains from 0 to 100% and (i) the capacitance retention testing of stretchable SC with different stretched cycles[64]

图 16

(a) 通过CVD得到的碳纳米管阵列SEM图像,(b) 由碳纳米管阵列干纺得到的碳纳米管纤维的SEM图像[62];(c) 碳纳米管电极同轴超级电容器制备过程示意图,(d~f) 碳纳米管电极同轴超级电容器横截面的SEM图像[63];(g) 基于碳纳米管薄膜的可拉伸超级电容器制备过程示意图,(h) 可拉伸超级电容器不同拉伸程度的电容性能测试和(i) 可拉伸超级电容器不同拉伸次数电容保留率测试[64]

Figure 16.

(a) SEM image of CNT array derived from CVD, (b) SEM image of CNT fiber deriverd from dry-spinning for CNT array[62], (c) schematic illustration of fabrication process of coaxial SC based on CNT electrode, (d, f) SEM images of coaxial SC based on cross-section of CNT electrode[63], (g) schematic illustation of fabrication process of stretchable SC based on CNT film, (h) the capacitance testing of stretchable SC with different strains from 0 to 100% and (i) the capacitance retention testing of stretchable SC with different stretched cycles[64]

为了进一步提高一维超级电容器的电化学性能,研究者也着眼于石墨烯、碳纳米管、介孔碳和碳纤维等复合纤维电极材料的研究,其目的在于通过几种材料的复合增加电极的比表面积和储能容量。碳材料中较为常见的复合纤维材料为石墨烯和碳纳米管形成的复合纤维。Kou等[67]通过一步共纺技术(图 17(a))得到了由羧甲基纤维素钠(CMC)壳包裹着的氧化石墨烯和碳纳米管组成的复合纤维电极(图 17(b))。其中,CMC壳起到了类似凝胶电解质的作用,它既可以作为电解质传递离子,也可以作为隔离器避免两纤维电极缠绕时出现短路的情况。将得到的纤维电极进行还原就得到了石墨烯和碳纳米管复合纤维电极材料(图 17(c, d)),通过缠绕这样两个相同的电极得到了一维超级电容器。该器件的比电容达到了177mF·cm-2(电流密度为0.1mA·cm-2),高于同种方法得到的单独石墨烯(127mF·cm-2)和碳纳米管(47mF·cm-2)纤维组装的一维超级电容器的比电容(相同电流密度下)。因此,该复合纤维电极一维超级电容器也具有更高的能量密度,其能量密度可达3.84μWh·cm-2。该方法用一步共纺技术得到了电极材料在内电解质在外的核壳结构复合电极材料,制备过程简单。但是该技术对实验装置的精度要求很高,且需要严格控制注射速度,因此,该方法操作难度较大。除了石墨烯和碳纳米管的复合纤维,其他碳质材料的复合纤维也能得到理想的电容性能。Ren等[65]成功制备了碳纳米管和有序介孔碳复合的纤维电极材料(图 17(e, f)),考察了不同介孔碳质量分数下的电容变化,当介孔碳质量分数达到87%时该复合纤维一维超级电容器比电容最高,其值为39.7mF·cm-2,能量密度为1.77μWh·cm-2,在相同电流密度下,这样的电化学性能远优于单独的碳纳米管纤维的超级电容器(比电容为1.97mF·cm-2,能量密度为0.11μWh·cm-2)。此外,碳纤维作为一种导电性极好的碳质材料,也常常作为电极基底承载其他电极材料形成复合电极材料。Fu等[66]以碳纤维为电极基底利用提拉法在碳纤维上均匀地覆盖上了一层碳纳米颗粒(图 17(g,h)),以此复合纤维为电极材料,在碳纤维较好的导电性和碳纳米颗粒的电容性能下,该一维超级电容器的比电容达到了26.4mF·cm-2,且在不同弯曲程度下能保持几乎一样的储能性能(图 17(i,j)),并且该方法简单、快捷、操作性强,有利于此类超级电容器的大量生产。

图 17

(a) 共纺核壳结构纤维电极示意图,(b) 由共纺得到的核壳结构纤维电极,(c, d) 核壳结构纤维电极的SEM图像[67];(e, f) 碳纳米管和有序介孔碳复合纤维的SEM图像[65];(g) 基于碳纤维和碳纳米颗粒的一维超级电容器结构示意图,(h) 碳纳米颗粒的SEM图像和(i, j) 基于碳纤维和碳纳米颗粒的一维超级电容器电化学稳定性测试[66]

Figure 17.

(a) Schematic illustration of core-shell structure fibriform electrode derived from coaxial-spinning, (b) photograph of core-shell structure fibriform electrode derived from coaxial-spinning, (c, d) SEM images of core-shell structure fibriform electrode[67], (e, f) SEM images of CNT/ordered mesoporous carbon composite fiber[65], (g) schematic illustration of device structure of one-dimensional SC based on carbon fiber and carbon nanoparticle, (h) SEM image of carbon nanoparticle and (i, j) the electrochemical stability testing of one-dimensional SC based on carbon fiber and carbon nanoparticle[66]

图 17

(a) 共纺核壳结构纤维电极示意图,(b) 由共纺得到的核壳结构纤维电极,(c, d) 核壳结构纤维电极的SEM图像[67];(e, f) 碳纳米管和有序介孔碳复合纤维的SEM图像[65];(g) 基于碳纤维和碳纳米颗粒的一维超级电容器结构示意图,(h) 碳纳米颗粒的SEM图像和(i, j) 基于碳纤维和碳纳米颗粒的一维超级电容器电化学稳定性测试[66]

Figure 17.

(a) Schematic illustration of core-shell structure fibriform electrode derived from coaxial-spinning, (b) photograph of core-shell structure fibriform electrode derived from coaxial-spinning, (c, d) SEM images of core-shell structure fibriform electrode[67], (e, f) SEM images of CNT/ordered mesoporous carbon composite fiber[65], (g) schematic illustration of device structure of one-dimensional SC based on carbon fiber and carbon nanoparticle, (h) SEM image of carbon nanoparticle and (i, j) the electrochemical stability testing of one-dimensional SC based on carbon fiber and carbon nanoparticle[66]

碳基材料的一维超级电容器发展至今,无论是电化学性能还是机械性能都得到了极大的发展,并且也逐步接近用作日常可穿戴电子器件的要求。但是,在此类超级电容器的大量研究中,很多制备方法对仪器设备和研究者操作过程的准确度要求较高,由此也造成超级电容器的制备成本较高,这极大地限制了此类超级电容器的工业化生产和实际应用。同时,在可穿戴电子器件的舒适性问题上,由于碳基材料一维超级电容器与日常生活中服装常用的棉基材料的本质区别,使得此类超级电容器的穿戴舒适性大打折扣,这也是此类超级电容器集成到日常服装中形成智能服装需要克服的一大问题。

4.3.2 金属基底一维超级电容器

以金属纤维为电极基底的一维超级电容器也受到了研究者的关注并取到了较大研究进展。其最大的优势首先在于金属纤维具有较好的导电性,这有利于通过电化学沉积的方法在金属电极上生长其他活性材料。其次,金属纤维具有较好的机械性能,不易形变断裂,提高了一维超级电容器的实用价值。另外,金属纤维可以通过直接购买得到,无需精密的仪器设备和复杂精确的制作过程。常用的金属纤维电极基底包括金丝[24, 69]、镍丝[66]、铜丝[36]以及不锈钢丝[3, 8, 70, 71],以这些金属纤维为电极基底,采用电化学沉积和提拉等方法在金属基底上承载电极材料的研究较为深入。

Li等[72]以金丝为超级电容器的电极基底,通过电化学沉积方法在金丝上沉积了一层扩散状的还原氧化石墨烯活性材料并以此为超级电容器电极(图 18(a))。其中,超级电容器采用两纤维电极平行放置的组装方式,其比电容在7.5~10.0 μF·cm-1的范围,由于金纤维基底较好的导电性,其等效串联电阻(Equivalent series resistance,ESR)为19.5Ω,经过电化学沉积后,由于扩散状的还原氧化石墨烯极大地增加了电极表面的比表面积,因此该超级电容器单位面积上的ESR仅有0.92Ω·cm-2。此外,由于金纤维较好的机械性能,此超级电容器能够进行不同程度的弯曲,并且其CV曲线能够保持一致,表现出稳定的电化学性能。Fu等[66]以镍丝为金属电极,通过一步提拉法在镍丝表面均匀地附着了碳纳米颗粒,基于该电极的器件的比电容为11.9~19.5 mF·cm-2,能量密度为1.76×10-6~2.70×10-6 Wh·cm-2,功率密度最高可达9.07mW·cm-2。其GCD曲线呈对称三角形,并且在很短的时间内(大约2s)就能完成一次充放电循环,表现出典型的电化学双电层电容性质。同时,该一维超级电容器也具有稳定的电化学性能,其在不同弯曲状态下仍能保持几乎一致的电容值。不锈钢丝作为一种廉价易得的金属材料也可用作一维超级电容器的电极基底。Harrison等[70]以不锈钢丝为电极基底,通过四次提拉在不锈钢丝上由内向外分别附着上了碳纳米颗粒层、凝胶电解质层、活性炭层以及银浆层,从而得到了同轴一维超级电容器(图 18(b))。其中,碳纳米颗粒层和活性炭层作为超级电容器的两电极,银浆作为集流体,该超级电容器比电容为3.18mF·cm-2,其ESR为2.85kΩ。较大的ESR由各层之间接触紧密程度不高造成。该器件使用的不锈钢丝较细(50μm),因此能够比较容易地将该器件编织到织物中去,但因为金属基底始终达不到像棉基纤维那样的柔性,所以编织的器件也显得十分简陋(图 18(c))。

图 18

(a) 石墨烯材料金丝基底核壳结构纤维电极的SEM图像[72];(b) 活性炭材料不锈钢丝基底同轴超级电容器器件结构示意图和(c) 活性炭材料不锈钢丝基底同轴超级电容器可编织性展示[70]

Figure 18.

(a) SEM image of graphene functionalized gold wire core-shell structure fibriform electrode[72], (b) schematic illustration of device structure of coaxial SC based on actived carbon functionalized stainless steel wire and (c) photograph of coaxial SC based on knitted actived carbon functionalized stainless steel wire[70]

图 18

(a) 石墨烯材料金丝基底核壳结构纤维电极的SEM图像[72];(b) 活性炭材料不锈钢丝基底同轴超级电容器器件结构示意图和(c) 活性炭材料不锈钢丝基底同轴超级电容器可编织性展示[70]

Figure 18.

(a) SEM image of graphene functionalized gold wire core-shell structure fibriform electrode[72], (b) schematic illustration of device structure of coaxial SC based on actived carbon functionalized stainless steel wire and (c) photograph of coaxial SC based on knitted actived carbon functionalized stainless steel wire[70]

Jost等[73]以不锈钢丝和棉基纤维的混合纤维作为超级电容器电极基底,通过提拉法附着上活性炭,以此作为电极材料(图 19(a))。该器件的比电容可达36F·g-1,其在不同弯曲状态下也能保持稳定的电化学性能(图 19(b))。在此项研究中,研究者利用了金属和棉基纤维的混合纤维,发挥了金属纤维良好导电性的优势,同时也利用了棉基纤维极好的柔性和吸附性,因此,能够通过提拉法获得较高的活性材料的质量负载。

图 19

(a) 附着活性炭的棉基纤维和不锈钢丝混合纤维的SEM图像,(b) 活性炭材料棉基纤维和不钢丝混合纤维电极超级电容器电化学稳定性测试[73]

Figure 19.

(a) SEM image of actived carbon functionalized composite fiber based on cotton fiber and stainless steel wire and (b) the electrochemical stability testing of SC based on actived carbon functionalized composite fiber electrode[73]

图 19

(a) 附着活性炭的棉基纤维和不锈钢丝混合纤维的SEM图像,(b) 活性炭材料棉基纤维和不钢丝混合纤维电极超级电容器电化学稳定性测试[73]

Figure 19.

(a) SEM image of actived carbon functionalized composite fiber based on cotton fiber and stainless steel wire and (b) the electrochemical stability testing of SC based on actived carbon functionalized composite fiber electrode[73]

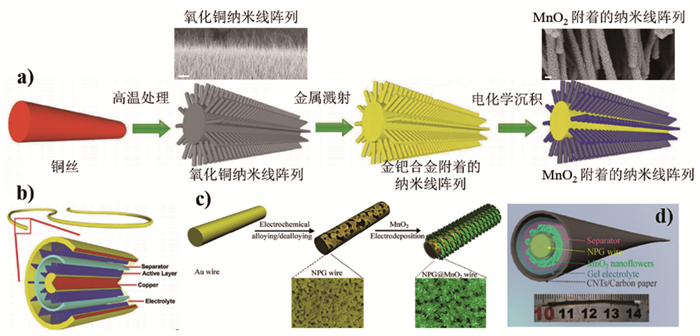

以上主要是关于金属基底承载碳材料的一维超级电容器的研究,其比电容由于储能原理的限制通常较低,因此,金属基底承载赝电容材料的研究也大量出现。Yu等[74]以铜丝为电极基底,MnO2为电极材料制备了同轴超级电容器。通过对铜丝进行高温处理使其表面出现了氧化铜纳米线阵列,随后在其表面均匀地沉积了一层MnO2活性材料,以此获得具有极大比表面积和赝电容性的内电极材料(图 20(a)),而外电极的制备方法与内电极完全相同,只是将铜丝换成了铜箔,将内外电极组装形成同轴超级电容器(图 20(b))。该器件的比电容可达1376F·g-1,其功率和能量密度分别为413mW·cm-3和0.55mWh·cm-3。与此同时,该同轴超级电容器也表现出了较好的机械性能和电化学稳定性,其在不同弯曲程度和不同弯曲次数后都能保持较好的储能性能。Xu等[75]以金丝为电极基底,MnO2和碳纳米管为电极材料制备得到了同轴超级电容器。研究者对金丝进行合金化/脱合金化处理使其表面变为多孔结构,为活性材料提供了更多的附着位点,随后在得到的纳米多孔金丝上电化学沉积生长了MnO2纳米花,以此作为一维超级电容器的内电极(图 20(c)),外电极以导电碳纸作为电极基底,通过提拉法在其上均匀附着一层碳纳米管,将内外电极组装得到同轴超级电容器(图 20(d))。由于该器件的两极材料类型不同,所以为不对称超级电容器,此类超级电容器最大的优势在于可以增加电势窗口范围,由前述的公式(6)可知,电势窗口的增加也会显著增加器件的能量密度,该超级电容器的比电容可达12mF·cm-2,其能量密度为5.4μWh·cm-2。

图 20

(a) 氧化铜/金钯合金/二氧化锰纳米线阵列制备过程示意图,(b) 以氧化铜/金钯合金/二氧化锰为电极材料的同轴超级电容器示意图[74];(c) 二氧化锰附着的纳米孔金丝电极制备过程示意图及其相应的SEM图像以及(d) 同轴非对称超级电容器结构示意图和实物图[75]

Figure 20.

(a) Schematic illusration of fabrication process of CuO/AuPd/MnO2 nanowire array, (b) schematic illustration of coaxial SC based on CuO/AuPd/MnO2electrode[74]. (c) schematic illustration of fabrication process of MnO2 functionalized nanoporous gold wire electrode and SEM images of nanoporous gold wire and MnO2 and (d) schematic illusration and photograph of coaxial asymmetric SC[75]

图 20

(a) 氧化铜/金钯合金/二氧化锰纳米线阵列制备过程示意图,(b) 以氧化铜/金钯合金/二氧化锰为电极材料的同轴超级电容器示意图[74];(c) 二氧化锰附着的纳米孔金丝电极制备过程示意图及其相应的SEM图像以及(d) 同轴非对称超级电容器结构示意图和实物图[75]

Figure 20.

(a) Schematic illusration of fabrication process of CuO/AuPd/MnO2 nanowire array, (b) schematic illustration of coaxial SC based on CuO/AuPd/MnO2electrode[74]. (c) schematic illustration of fabrication process of MnO2 functionalized nanoporous gold wire electrode and SEM images of nanoporous gold wire and MnO2 and (d) schematic illusration and photograph of coaxial asymmetric SC[75]

金属基底一维超级电容器往往具有较小的ESR,其电极材料具有优异的导电性,有利于发挥出较大的储能性能。同时,由于金属基底的使用,赋予了此类超级电容器较好的机械性能。但是,这一类超级电容器也具有明显的不足:金属丝虽然具有柔性,但由于材料本身的性质使其弯曲度相当有限,不能与碳材料和棉基纤维相比,这一定程度上限制了其在可穿戴电子设备中的使用;另外,金属丝往往具有较高的密度,所以具有比碳材料和棉基纤维更大的质量,特别是多个器件集成到一起后,金属基底一维超级电容器在质量上就显得比较累赘,这也限制了其可穿戴性。因此,制备更加柔软并且质轻的金属电极基底成为了此类超级电容器的重要研究方向。

4.3.3 棉基纤维一维超级电容器

由前面分析可知,研究较多的两类一维超级电容器都有各种的不足,这些不足主要源于材料的制备方法和过程,以及材料本身性质的局限。随着对可穿戴电子设备要求的增高,可穿戴电子设备的舒适性也越来越受到研究者的关注,然而无论是碳材料还是金属基底一维超级电容器,由于它们的电极基底材料与日常生活中的棉基纤维有着本质的不同,因此,在可穿戴舒适性上还较为欠缺。基于以上不足,以日常生活中的棉质纤维作为电极基底的一维超级电容器的研究开始出现。此类超级电容器以日常生活中的棉基纤维作为电极基底,避免了类似于碳材料纤维基底复杂的制备过程,同时也具有接近于日常服装的柔软性和舒适感,很大程度上弥补了金属基底柔性欠佳的缺点。与此同时,棉基纤维由许多微纤维相互缠绕连接形成,具有较好柔软性的同时也具有理想的机械性能。棉基纤维还具有极好的吸水性,这有利于通过提拉法在棉基纤维上附着足够量的活性材料以赋予其电化学性能。

对此,笔者课题组做了一系列关于棉基纤维电极的研究,将清洗过的棉线放入牛血清蛋白(Bovine serum albumin,BSA)溶液中,使棉纤维上附着BSA分子,这一步骤是为了增强棉纤维在后续处理中对活性材料的吸附性,之后,对BSA分子附着的棉线进行化学处理使其分别附着上碳颗粒/还原氧化石墨烯(图 21(a))[76]和石墨烯水凝胶/多壁碳纳米管复合材料(图 21(b))[77],以此作为一维纤维结构超级电容器的电极,将这两种电极组装得到的超级电容器由于棉线纤维的柔性而具有极好的机械性能和可编织性(图 21(c))。基于以上两种复合电极材料的纤维结构超级电容器编织在棉布中,它们在不同弯曲状态下仍能保持正常的电容性能(图 21(d,e))。其稳定的电化学性能与棉线纤维密切相关,棉线纤维在为纤维结构的超级电容器提供优异柔性的同时也赋予了器件极为牢固的内部结构,这为器件稳定的电化学性能提供了重要的保障。基于碳颗粒/还原氧化石墨烯和石墨烯水凝胶/多壁碳纳米管复合电极材料的纤维结构超级电容器的比电容分别可达3.79mF·cm-3和15.23μF·cm-1。虽然电容值较低,但我们成功通过简单的方法赋予了棉线导电性和储能性质。此外,以上两种器件表现出极好的可弯曲性和电化学稳定性,在多次(500次以上)弯曲后仍能保持90%以上的电容性能。以上结果表明该器件离一维超级电容器在智能服装中的实用又进了一步。

图 21

(a) 碳颗粒/还原氧化石墨烯附着的棉线电极制备过程示意图[76],(b) 石墨烯水凝胶/多壁碳纳米管附着的棉线纤维电极制备过程示意图[77],(c) 棉线电极一维超级电容器可编织性展示[76],(d) 碳颗粒/还原氧化石墨烯附着的棉线电极一维超级电容器电化学稳定性测试[76]和(e) 石墨烯水凝胶/多壁碳纳米管附着的棉线电极一维超级电容器电化学稳定性测试[77]

Figure 21.

(a) Schematic illustration of fabrication process of carbon nanoparticle/rGO functionalized cotton thread electrode[76], (b) schematic illustration of fabrication process of graphene hydrogels/MWCNT functionalized cotton thread electrode[77], (c) the knittability testing of one-dimensional SC based on functionalized cotton thread electrode[76], (d) the electrochemical stability testing of one-dimensiaonal SC based on carbon nanoparticle/rGO functionalized cotton thread electrode[76] and (e) the electrochemical stability testing of one-dimensional SC based on graphene hydrogels/MWCNT functionalized cotton thread electrode[77]

图 21

(a) 碳颗粒/还原氧化石墨烯附着的棉线电极制备过程示意图[76],(b) 石墨烯水凝胶/多壁碳纳米管附着的棉线纤维电极制备过程示意图[77],(c) 棉线电极一维超级电容器可编织性展示[76],(d) 碳颗粒/还原氧化石墨烯附着的棉线电极一维超级电容器电化学稳定性测试[76]和(e) 石墨烯水凝胶/多壁碳纳米管附着的棉线电极一维超级电容器电化学稳定性测试[77]

Figure 21.

(a) Schematic illustration of fabrication process of carbon nanoparticle/rGO functionalized cotton thread electrode[76], (b) schematic illustration of fabrication process of graphene hydrogels/MWCNT functionalized cotton thread electrode[77], (c) the knittability testing of one-dimensional SC based on functionalized cotton thread electrode[76], (d) the electrochemical stability testing of one-dimensiaonal SC based on carbon nanoparticle/rGO functionalized cotton thread electrode[76] and (e) the electrochemical stability testing of one-dimensional SC based on graphene hydrogels/MWCNT functionalized cotton thread electrode[77]

还有,Liu等[78]通过化学沉积的方法在普通棉线上均匀生长了一层单质镍,赋予了棉线良好的导电性,再利用电化学沉积的方法在镍单质覆盖的棉线上沉积了还原氧化石墨烯(图 22(a)),并以此为一维超级电容器的电极。组装得到的超级电容器展现了极好的电化学性能,其最大能量密度为6.1mWh·cm-3,最大功率密度可达1400mW·cm-3,在循环充放电10000次后,其电容保留率仍高达82%。随后,他们将该超级电容器纺织到织布中(图 22(b)),该织布在不同弯曲程度和重复弯曲后纺织在其中的器件都能保持原有的电化学性能(图 22(c,d)),表现出了极好的电化学稳定性。此外,Gao等[79]以棉质纤维作为电极基底,通过提拉法在其上均匀附着了单壁碳纳米管(图 22(e,f)),赋予了棉质纤维较好的导电性。在此基础上,通过两步电化学沉积,在单壁碳纳米管附着的棉质纤维上依次生长了MnO2(图 22(g,h))和聚吡咯(图 22(i,j))。将该复合材料电极组装形成一维超级电容器,其比电容高达1.49F·cm-2,在相同扫描速度下,该值远高于单独的碳纳米管材料(0.1F·cm-2)以及碳纳米管和二氧化锰的二元复合材料(0.52F·cm-2),这证明该三元复合材料中的每一种材料对比电容都具有明显的贡献。在三种材料的协调作用下,使该超级电容器具有出色的储能容量,其最大的能量密度和功率密度分别可达33μWh·cm-2和13mW·cm-2。与此同时,该器件也表现出了较好的循环稳定性,在2000次循环充放电后仍保留87%储能容量(图 22(k))。随着棉基纤维一维超级电容器研究的增加和深入,加上棉质纤维相比碳纤维和金属丝固有的优势,此类超级电容器在智能服装的储能单元中具有极大的实用前景。为了最大限度地发挥此类超级电容器电极材料的储能性能,通过简单快捷的预处理赋予棉质纤维良好的导电性成为了研究过程中需要解决的关键问题。

图 22

(a) 石墨烯/镍附着的棉线电极制备过程示意图,(b) 编织的器件展示,(c,d) 石墨烯/镍附着的棉线电极一维超级电容器电化学稳定性测试[78];(e,f) 附着在棉线上的单壁碳纳米管的SEM图像,(g,h) 电化学沉积的二氧化锰的SEM图像,(i,j) 电化学沉积的聚吡咯的SEM图像和(k) 聚吡咯/二氧化锰/单壁碳纳米管附着的棉线电极一维超级电容器循环稳定性测试[79]

Figure 22.

(a) Schematic illustration of fabrication process of graphene/nickel functionalized cotton thread electrode, (b) photograph of knitted SC device, (c, d) the electrochemical stability testing of one-dimensional SC based on graphene/nickel functionalized cotton thread electrode[78], (e, f) SEM images of SWCNT adhered to cotton fiber, (g, h) SEM images of MnO2 deriverd from electrochemical deposition, (i, j) SEM images of polypyrrole derived from electrochemical deposition and (k) the cycling stability testing of one-dimensional SC based on polypyrrole/MnO2/SWCNT functionalized cotton thread electrode[79]

图 22

(a) 石墨烯/镍附着的棉线电极制备过程示意图,(b) 编织的器件展示,(c,d) 石墨烯/镍附着的棉线电极一维超级电容器电化学稳定性测试[78];(e,f) 附着在棉线上的单壁碳纳米管的SEM图像,(g,h) 电化学沉积的二氧化锰的SEM图像,(i,j) 电化学沉积的聚吡咯的SEM图像和(k) 聚吡咯/二氧化锰/单壁碳纳米管附着的棉线电极一维超级电容器循环稳定性测试[79]

Figure 22.

(a) Schematic illustration of fabrication process of graphene/nickel functionalized cotton thread electrode, (b) photograph of knitted SC device, (c, d) the electrochemical stability testing of one-dimensional SC based on graphene/nickel functionalized cotton thread electrode[78], (e, f) SEM images of SWCNT adhered to cotton fiber, (g, h) SEM images of MnO2 deriverd from electrochemical deposition, (i, j) SEM images of polypyrrole derived from electrochemical deposition and (k) the cycling stability testing of one-dimensional SC based on polypyrrole/MnO2/SWCNT functionalized cotton thread electrode[79]

5 结语

综上所述,随着对柔性可穿戴超级电容器研究的增加和深入,各类电极材料和器件结构相继出现,并展现出了各自的优点和实用潜力。本文主要总结了超级电容器的储能原理、柔性超级电容器重要性能评估方法、二维平面结构和一维纤维结构超级电容器的研究进展。通过以上分析,得到了关于柔性可穿戴超级电容器研究现状的以下结论:(1) 二维平面结构的柔性超级电容器主要包括三明治结构和叉指结构两种构型,它们有着各自的优缺点和适用范围,三明治结构的超级电容器因其多层结构适合纺织到外套等具有多层棉纤维的服装中,而叉指结构的超级电容器更加适用于微电子领域和集成电路中,同时也适合纺织到T恤和衬衫等由单层棉纤维组成的服装中;(2) 一维纤维超级电容器的器件构型主要分为两平行放置的纤维电极组成的器件、两相互缠绕的纤维电极组成的器件以及内外电极组成的一维同轴器件三种类型,以上三种器件构型也存在各自的优缺点;(3) 对于二维平面结构的超级电容器,最为常用的电解质为水系电解质,因为这类电解质具有较好的流动性和极高的离子电导率,能够比较彻底地浸湿电极材料,提高电极材料的利用率。而一维纤维超级电容器因其特殊的器件结构,常使用聚合物凝胶电解质,这类电解质在常温下容易凝固,因此有利于得到全固态器件,简化器件的封装过程,有效避免了电解质的泄漏问题,其最大的不足在于较差的流动性和较低的离子电导率;(4) 随着柔性可穿戴超级电容器的发展,追求其穿戴舒适性逐渐得到了研究者的重视,为提高器件穿戴舒适性,以日常生活中常用的棉质织物和纤维作为电极基底承载活性材料的研究迅速增加;(5) 随着对超级电容器研究的增加和深入,对超级电容器性能的评估和比较也逐渐得到规范和统一,为了更加科学地比较不同器件之间的电容大小,比电容成为了常用的比较参数。与此同时,为了避免出现过大的比电容值,对活性材料的质量范围和电极的有效面积也出现了限定[9, 12, 80]。超级电容器的电化学性能除了受活性材料的影响,还受电解质和集流体等其他组成部分的影响,因此,为了将这些影响因素也考虑进去,使用体积比电容评估器件的电化学性能更为合理。

柔性可穿戴超级电容器发展至今也存在许多未解决的问题,这些问题既是未来研究的重点和热点也是研究过程中存在的机遇:(1) 超级电容器通常具有比锂离子电池低的能量密度,研究者探究超级电容器电极材料和器件结构的目的之一是想尽可能地使其能量密度接近于锂离子电池,而超级电容器在器件满足小型化和优异柔性等特点时,其能量密度和储能性能会进一步降低,为了使超级电容器同时具备小型化、优异柔性和高能量密度等优点,通常可以考虑设计纳米级的电极材料以此为离子提供大量吸附位点,从而得到理想的电化学双电层电容性能,同时可以加入合适的赝电容电极材料,以此增加储能容量,最终提高超级电容器的能量密度;(2) 目前研究较多的超级电容器是由两对称电极组成的,其正常工作的电势窗口通过选择不同的电极材料而适当调整,但多数限制在0.6~1.0 V以下,较窄的电势窗口使得这些器件在实际运用中需要串联多个器件来加宽工作的电势窗口,这既不利于器件的集成也会增加能量释放过程的损耗。因此,加宽超级电容器的工作电势窗口对提高其实用性显得至关重要。为了解决以上问题,非对称超级电容器受到了研究者的关注,这类超级电容器由一个电容型电极作为功率源和一个电池型电极作为能量源组成,利用以上两类电极可以加宽超级电容器的工作电势窗口,以此提高其储能容量和能量密度。此外,研究和选择合适的离子液体电解质和有机液体电解质也可以加宽超级电容器工作的电势窗口,然而在电解质上进行研究以此提高超级电容器工作电势窗口的报道还较少,因此,研究和发展新的电解质显得非常必要;(3) 一维超级电容器由于其结构的特殊性,常使用聚合物凝胶电解质,这类电解质因其较低的离子电导率和较窄的电压窗口限制了超级电容器的储能容量和能量密度,因此,改进现有凝胶电解质和研发新的固态电解质来提高它们的离子电导率和电压窗口对于增加器件性能显得非常重要,当然,这些电解质对于穿戴者来说也必须是非常安全的。(4) 多数对于一维超级电容器的研究报道中,器件长度极为有限,这意味着当器件长度增加时,等效串联电阻也会相应增加,其电化学性能会大幅度下降,致使器件失去储能性能。然而,增加器件长度在实际应用和纺织过程中非常必要,这将促使研究者探究导电性极好的新电极材料及其制备方法,并对更长的器件进行详细的测试研究;(5) 对于柔性可穿戴的超级电容器,对其机械性能和柔性的研究显得相当重要,这直接影响其实用性,柔性超级电容器机械性能的好坏直接影响其使用的持久性,其柔性的好坏也决定了器件是否能够协调地适应日常的服饰,并且器件的柔性经常和电化学稳定性一起考察,具有较好柔性和电化学稳定性的器件更具有实用前景。随着对柔性可穿戴超级电容器研究的深入,对其机械性能和柔性(不同弯曲状态下的电化学稳定性)的测试研究非常必要;(6) 纺织到日常服装中的柔性可穿戴超级电容器的使用寿命是否能够和这些服装的使用寿命匹配是研究人员需要解决的另一大问题,如果超级电容器的循环寿命远远低于服装的使用年限,那么需要不断对纺织到服装中的器件进行更换,这将带来极大的不便,为了避免上述问题,进一步提高超级电容器循环寿命的研究对于其应用到可穿戴设备中显得尤为重要。目前,柔性可穿戴超级电容器循环性能的测试和研究进一步深入,对器件循环次数的考察往往在10000次以上,随着研究的进行,对循环性能的要求还会进一步提高;(7) 柔性可穿戴超级电容器安全性一直受到研究者的关注,超级电容器常用的电解质往往为液态并具有一定的毒性和腐蚀性。此外,一些纳米电极材料对人体也存在着危害作用,对用于穿戴的超级电容器需要避免以上因素对人体的影响。常用的解决办法是对器件进行严格的封装,而这需要合理地考虑封装方法,对器件进行封装通常会降低其电化学性能,因此,合理快捷的封装技术也是未来研究的重点。与此同时,为了消除液体电解质的泄漏风险,对聚合物凝胶电解质的使用变得越来越普遍,这有利于得到安全的可穿戴器件;(8) 柔性可穿戴超级电容器的可洗性研究一直没有重大突破,最理想的器件是能够像普通服装那样进行洗涤而仍保持其正常的电化学性能,但由于目前常用的各类电解质都溶于水,因此,具有可洗性的器件还没有出现,对这一性能的研究可以从电解质和器件封装技术等方面进行。此外,正如对待羊绒服装和丝绸制品等高端材质的服饰需要用特定的洗涤方式(干洗)一样,对柔性可穿戴超级电容器这类特殊的器件也可以考虑设计独特的洗涤方法来保持其电化学性能的稳定。

对柔性可穿戴超级电容器的研究仍在不断地深入,并逐渐表现出大规模生产的趋势,要想达到最终的实用化,研究者们需要对电极材料进行更加深入的研究和筛选,使电极材料既具有极好的储能性能又具有较低的制备成本。同时,对电极材料的制备方法应当尽可能简单且重复率极高,以此为柔性可穿戴超级电容器的大规模生产和实用化提供性能和技术保障。

-

-

[1]

H W Chen, C Y Hong, C W Kung et al. J. Power Sources, 2015, 288:221-228. doi: 10.1016/j.jpowsour.2015.04.125

-

[2]

T Chen, L B Qiu, Z B Yang et al. Angew. Chem. Int. Ed., 2012, 51(48):11977-11980. doi: 10.1002/anie.201207023

-

[3]

K Jost, D P Durkin, L M Haverhals et al. Adv. Energy Mater., 2015, 5:1401286. doi: 10.1002/aenm.201401286

-

[4]

Q Wu, Y Xu, Z Yao et al. ACS Nano, 2010, 4(4):1963-1970. doi: 10.1021/nn1000035

-

[5]

A Pyattaev, K Johnsson, S Andreev et al.IEEE Wireless Commun., 2015, 22:12-18.

-

[6]

J W Park, J Jang. Carbon, 2015, 87:275-281. doi: 10.1016/j.carbon.2015.02.039

-

[7]

R F Service. Science, 2003, 301(5635):909-911. doi: 10.1126/science.301.5635.909

-

[8]

Y Fu, H Wu, S Ye et al. Energy Environ. Sci., 2013, 6(3):805-812. doi: 10.1039/c3ee23970e

-

[9]

K Jost, G Dion, Y Gogotsi. J. Mater. Chem. A, 2014, 2(28):10776-10787. doi: 10.1039/c4ta00203b

-

[10]

G Wang, L Zhang, J Zhang. Chem. Soc. Rev., 2012, 41(2):797-828. doi: 10.1039/C1CS15060J

-

[11]

K Jost, D Stenger, C R Perez et al. Energy Environ. Sci., 2013, 6(9):2698-2705. doi: 10.1039/c3ee40515j

-

[12]

M Beidaghi, Y Gogotsi. Energy Environ. Sci., 2014, 7(3):867-884. doi: 10.1039/c3ee43526a

-

[13]

Y Huang, J Liang, Y Chen. Small, 2012, 8(12):1805-1834. doi: 10.1002/smll.201102635

-

[14]

M Zhi, C Xiang, J Li et al. Nanoscale, 2013, 5(1):72-88. doi: 10.1039/C2NR32040A

-

[15]

X Chen, H Lin, P Chen et al. Adv. Mater., 2014, 26(26):4444-4449. doi: 10.1002/adma.201400842

-

[16]

X Peng, L Peng, C Wu et al. Chem. Soc. Rev., 2014, 43(10):3303-3323. doi: 10.1039/c3cs60407a

-

[17]

X Lu, M Yu, G Wang et al. Energy Environ. Sci., 2014, 7(7):2160-2181. doi: 10.1039/c4ee00960f

-

[18]

Z Weng, Y Su, D W Wang et al. Adv. Energy Mater., 2011, 1(5):917-922. doi: 10.1002/aenm.201100312

-

[19]

G Zhao, F G Zhao, J Sun et al. Carbon, 2015, 94:114-119. doi: 10.1016/j.carbon.2015.06.061

-

[20]

Y Xu, C Y Chen, Z Zhao et al. Nano Lett., 2015, 15(7):4605-4610. doi: 10.1021/acs.nanolett.5b01212

-

[21]

F Liu, S Song, D Xue et al. Adv. Mater., 2012, 24(8):1089-1094. doi: 10.1002/adma.201104691

-

[22]

Z Bo, W Zhu, W Ma et al. Adv. Mater., 2013, 25(40):5799-5806. doi: 10.1002/adma.201301794

-

[23]

X Yang, J Zhu, L Qiu et al. Adv. Mater., 2011, 23(25):2833-2838. doi: 10.1002/adma.201100261

-

[24]

Y Xu, Z Lin, X Huang et al. ACS Nano, 2013, 7(5):4042-4049. doi: 10.1021/nn4000836

-

[25]

M F El-Kady, V Strong, S Dubin et al. Science, 2012, 335(6074):1326-1330. doi: 10.1126/science.1216744

-

[26]

M F El-Kady, R B Kaner. Nat. Commun., 2013, 4:1475. doi: 10.1038/ncomms2446

-

[27]

T Chen, H Peng, M Durstock et al. Sci. Rep., 2014, 4:3612.

-

[28]

Z Chen, D Zhang, X Wang et al. Adv. Mater., 2012, 24(15):2030-2036. doi: 10.1002/adma.201104238

-

[29]

H C Youn, S H Park, K C Roh et al. Curr. Appl. Phys., 2015, 15:S21-S26.

-

[30]

S K Ujjain, R Bhatia, P Ahuja et al. PLoS One, 2015, 10(7):e0131475.

-

[31]

A K Geim, I V Grigorieva. Nature, 2013, 499(7459):419-425. doi: 10.1038/nature12385

-

[32]

S Park, R S Ruoff. Nat. Nanotechnol., 2009, 4(4):217-224. doi: 10.1038/nnano.2009.58

-

[33]

P Li, C Kong, Y Shang et al. Nanoscale, 2013, 5(18):8472-8479. doi: 10.1039/c3nr01932b

-

[34]

Y Z Zheng, H Y Ding, M L Zhang. Mater. Res. Bull., 2009, 44(2):403-407. doi: 10.1016/j.materresbull.2008.05.002

-

[35]

Y Huang, Y Li, Z Hu et al. J. Mater. Chem. A, 2013, 1(34):9809-9813. doi: 10.1039/c3ta12148h

-

[36]

Y X Zhang, M Huang, F Li et al. J. Power Sources, 2014, 246:449-456. doi: 10.1016/j.jpowsour.2013.07.115

-

[37]

C Hao, F Wen, J Xiang et al. Adv. Funct. Mater., 2014, 24(42):6700-6707. doi: 10.1002/adfm.201401268

-

[38]

C Yuan, L Yang, L Hou et al. Energy Environ. Sci., 2012, 5(7):7883-7887. doi: 10.1039/c2ee21745g

-

[39]

A Ramadoss, S J Kim. Electrochim. Acta, 2014, 136:105-111. doi: 10.1016/j.electacta.2014.05.014

-

[40]

H Xu, X Li, G Wang. J. Power Sources, 2015, 294:16-21. doi: 10.1016/j.jpowsour.2015.06.053

-

[41]

F Grote, Y Lei. Nano Energy, 2014, 10:63-70. doi: 10.1016/j.nanoen.2014.08.019

-

[42]

P Tang, L Han, L Zhang et al. ChemElectroChem, 2015, 2(7):949-957. doi: 10.1002/celc.201500025

-

[43]

M F Warsi, I Shakir, M Shahid et al. Electrochim. Acta, 2014, 135:513-518. doi: 10.1016/j.electacta.2014.05.020

-

[44]

N R Chiou, C Lui, J Guan et al. Nat. Nanotechnol., 2007, 2(6):354-357. doi: 10.1038/nnano.2007.147

-

[45]

J Xu, K Wang, S Z Zu et al. ACS Nano, 2010, 4(9):5019-5026. doi: 10.1021/nn1006539

-

[46]

K Wang, W Zou, B Quan et al. Adv. Energy Mater., 2011, 1(6):1068-1072. doi: 10.1002/aenm.201100488

-

[47]

K Wang, P Zhao, X Zhou et al. J. Mater. Chem., 2011, 21(41):16373-16378. doi: 10.1039/c1jm13722k

-

[48]

K Wang, H Wu, Y Meng et al. Energy Environ. Sci., 2012, 5(8):8384-8389. doi: 10.1039/c2ee21643d

-

[49]

Y Meng, K Wang, Y Zhang et al. Adv. Mater., 2013, 25(48):6985-6990. doi: 10.1002/adma.201303529

-

[50]

J Chen, C Jia, Z Wan. Synth. Met., 2014, 189:69-76. doi: 10.1016/j.synthmet.2014.01.001

-

[51]

W S Hummers, R E Offeman. J. Am. Chem. Soc., 1958, 80:1339-1339. doi: 10.1021/ja01539a017

-

[52]

J Chen, C Jia, Z Wan. Electrochim. Acta, 2014, 121:49-56. doi: 10.1016/j.electacta.2013.12.137

-

[53]

Q Zhou, X Ye, Z Wan et al. J. Power Sources, 2015, 296:186-196. doi: 10.1016/j.jpowsour.2015.07.012

-

[54]

W Liu, C Lu, X Wang et al. ACS Nano, 2015, 9(2):1528-1542. doi: 10.1021/nn5060442

-

[55]

X Cai, M Peng, X Yu et al. J. Mater. Chem. C, 2014, 2(7):1184-1200. doi: 10.1039/C3TC31706D

-

[56]

L V Thong, H Kim, A Ghosh et al. ACS Nano, 2013, 7(7):5940-5947. doi: 10.1021/nn4016345

-

[57]

D Yu, Q Qian, L Wei et al. Chem. Soc. Rev., 2015, 44(3):647-662. doi: 10.1039/C4CS00286E

-

[58]

W Zeng, L Shu, Q Li et al. Adv. Mater., 2014, 26(31):5310-5336. doi: 10.1002/adma.201400633

-

[59]

J Bae, M K Song, Y J Park et al. Angew. Chem. Int. Ed., 2011, 50(7):1683-1687. doi: 10.1002/anie.201006062

-

[60]

S H Aboutalebi, R Jalili, D Esrafilzadeh et al. ACS Nano, 2014, 8(3):2456-2466. doi: 10.1021/nn406026z

-

[61]

Y Meng, Y Zhao, C Hu et al. Adv. Mater., 2013, 25(16):2326-2331. doi: 10.1002/adma.201300132

-

[62]

M Miao. Carbon, 2011, 49:3755-3761. doi: 10.1016/j.carbon.2011.05.008

-

[63]

X Chen, L Qiu, J Ren et al. Adv. Mater., 2013, 25(44):6436-6441. doi: 10.1002/adma.201301519

-

[64]

Z Yang, J Deng, X Chen et al. Angew. Chem. Int. Ed., 2013, 52(50):13453-13457. doi: 10.1002/anie.201307619

-

[65]

J Ren, W Bai, G Guan et al. Adv. Mater., 2013, 25(41):5965-5970. doi: 10.1002/adma.201302498

-

[66]

Y Fu, X Cai, H Wu et al. Adv. Mater., 2012, 24(42):5713-5718. doi: 10.1002/adma.201202930

-

[67]

L Kou, T Huang, B Zheng et al. Nat. Commun., 2014, 5:3754.

-

[68]

F Su, M Miao, H Niu et al. ACS Appl. Mater. Interf., 2014, 6(4):2553-2560. doi: 10.1021/am404967x

-

[69]

H Xu, X Hu, Y Sun et al. Nano Res., 2015, 8(4):1148-1158. doi: 10.1007/s12274-014-0595-8

-

[70]

D Harrison, F Qiu, J Fyson et al. Phys. Chem. Chem. Phys., 2013, 15(29):12215-12219. doi: 10.1039/c3cp52036f

-

[71]

S T Senthilkumar, R K Selvan. Phys. Chem. Chem. Phys., 2014, 16(29):15692-15698. doi: 10.1039/c4cp00955j

-

[72]

Y Li, K Sheng, W Yuan et al. Chem. Commun., 2013, 49(3):291-293. doi: 10.1039/C2CC37396C

-

[73]

K Jost, D P Durkin, L M Haverhals et al. Adv. Energy Mater., 2015, 5:1401286. doi: 10.1002/aenm.201401286

-

[74]

Z Yu, J Thomas. Adv. Mater., 2014, 26(25):4279-4285. doi: 10.1002/adma.201400440

-

[75]

H Xu, X Hu, Y Sun et al. Nano Res., 2014, 8(4):1148-1158.

-

[76]

X Ye, Q Zhou, C Jia et al. Electrochim. Acta, 2016, 206:155-164. doi: 10.1016/j.electacta.2016.04.100

-

[77]

Q Zhou, C Jia, X Ye et al. J. Power Sources, 2016, 327:365-373. doi: 10.1016/j.jpowsour.2016.07.048

-

[78]

L Liu, Y Yu, C Yan et al. Nat. Commun., 2015, 6:7260. doi: 10.1038/ncomms8260

-

[79]

N Liu, W Ma, J Tao et al. Adv. Mater., 2013, 25(35):4925-4931. doi: 10.1002/adma.201301311

-

[80]

Y Gogotsi, P Simon. Science, 2011, 334(6058):917-918. doi: 10.1126/science.1213003

-

[1]

-

图 4 (a) 用滤纸过滤石墨烯溶液得到柔性电极的示意图和实物图,(b) 用石墨烯电极组装成的柔性超级电容器,(c) 石墨烯柔性超级电容器电化学稳定性测试和(d) 石墨烯电极的SEM图像[18]

Figure 4 (a) Schematic illustration and photograph of a graphene-based flexible electrode using filtration method, (b) photograph of a flexible SC based on graphene-based electrode, (c) the electrochemical stability performance testing of graphene-based flexible SC and (d) the SEM image of graphene-based electrode[18]

图 5 (a) 利用激光还原氧化石墨薄膜得到石墨烯薄膜的示意图(A~D),由此薄膜组装形成的柔性超级电容器的结构示意图和实物图(F)[25]和(b) 由此石墨烯材料形成的叉指结构微型超级电容器的示意图和实物图[26]

Figure 5 (a) Schematic illustration of fabrication process of graphene film using laser-scribed reduction method (A~D), schematic illustration and photograph of flexible SC based on graphene film derived from laser-scribed reduction method (F)[25] and (b) schematic illustration of fabrication process and photograph of interdigital-structure micro-SC based on the graphene[26]

图 6 (a) H2O2刻蚀多孔氧化石墨烯示意图,(b)#160;H2O2刻蚀的多孔氧化石墨烯的TEM图像,(c,d) 多孔石墨烯中离子传输示意图及其横截面的SEM图像[20]和(e) 石墨烯烷基化示意图[19]

Figure 6 (a) Schematic illustration of porous graphene oxide using H2O2 etching, (b) TEM image of porous graphene oxide using H2O2 etching, (c, d) schematic illustration of ion diffusion pathway across the porous graphene and SEM image of the cross-section of the porous graphene[20] and (e) schematic illustration of alkylated graphene[19]

图 7 (a) CVD方法生长碳纳米管阵列示意图,(b) 碳纳米管薄膜的SEM图像[27];(c) TiO2纳米晶修饰的CNTs制备过程示意图[28];(d) 可压缩CNT海绵实物图和(e) CNT海绵电极柔性超级电容器电化学稳定性测试[33]

Figure 7 (a) Schematic illustration of fabrication process of CNT array, (b) SEM image of the as-prepared CNT film[27], (c) schematic illustration of fabrication process of TiO2 nanocrystalline modified CNTs[28], (d) photograph of compressible CNT sponge and (e) the electrochemical stability performance testing of flexible SC based on CNT sponge electrode[33]

图 8 (a, b) 生长在Ti板上的MnO2纳米片薄膜电极及其SEM图像[35];(c~e) Co3O4纳米片阵列制备过程示意图及其SEM图像[38];(f) MoS2/Ni (OH)2复合电极材料制备过程示意图[37]和(g) 在碳布上生长钴镍双氢氧化物纳米片材料的示意图[43]

Figure 8 (a, b) Photograph and SEM image of MnO2 film supported on the Ti foil[35], (c~e) schematic illustration of fabrication process and SEM image of Co3O4nanoflakes array[38], (f) schematic illustration of fabrication process for MoS2/Ni (OH)2nanocomposite[37] and (g) schematic illustration of fabrication process for cobalt-nickel layered double hydroxides nanoflakes on the carbon cloth[43]

图 9 (a, b) 聚苯胺纳米纤维薄膜及其SEM图像[44];(c~e) 氧化石墨烯/聚苯胺纳米纤维复合材料生长过程示意图及其SEM图像[45];(f~h) 聚苯胺纳米纤维电极材料叉指结构柔性超级电容器[46];(i) 三维石墨烯/聚苯胺纳米纤维复合薄膜电极[49]和(j, k) 聚苯胺纳米纤维半透明薄膜电极实物图及其SEM图像[48]

Figure 9 (a, b) Photograph and SEM image of PANI nanofibers film[44], (c~e) schematic illustration of growth process and SEM images of graphene oxide/PANI nanofibers composite[45], (f~h) interdigital-structure flexible SC based on PANI nanofibers electrode material[46], (i) film electrode based on three-dimensional graphene/PANI nanofibers composite[49] and (j, k) photograph and SEM image of PANI nanofibers semi-transparent film electrode[48]

图 10 (a) b-PEDOT/MWCNTs/rGO电极材料制备过程示意图,(b) b-PEDOT/MWCNTs/rGO电极材料的SEM图像,(c) b-PEDOT/MWCNTs/rGO电极材料的TEM图像[50],(d) MnO2/b-PEDOT/MWCNTs电极材料制备过程示意图,(e) MnO2/b-PEDOT/MWCNTs电极材料的SEM图像,(f) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器制备过程示意图和(g) MnO2/b-PEDOT/MWCNTs电极材料叉指结构超级电容器电化学稳定性测试[52]

Figure 10 (a) Schematic illustration of the synthesis of the b-PEDOT/MWCNTs/rGO nanocomposites, (b) SEM image of b-PEDOT/MWCNTs/rGO nanocomposites, (c) TEM image of b-PEDOT/MWCNTs/rGO nanocomposites[50], (d) schematic illustration of the synthesis of the MnO2/b-PEDOT/MWCNTs nanocomposites, (e) SEM image of MnO2/b-PEDOT/MWCNTs nanocomposites, (f) schematic illustration of interdigital-structure SC based on fabrication procedures of MnO2/b-PEDOT/MWCNTs nanocomposites and (g) the electrochemical stability performance testing of interdigital-structure SC based on MnO2/b-PEDOT/MWCNTs nanocomposites[52]

图 11 (a) SS, IS和SIS及其对应的离子传输路径示意图,(b) SIS超级电容器器件结构示意图,(c) 还原氧化石墨烯碳化棉花复合物的SEM图像,(d) 柔性SIS超级电容器,(e) 三种结构超级电容器体积比电容的比较和(f) 三种结构超级电容器能量密度的比较[53]

Figure 11 (a) Schematic illustrations of the SS, IS and SIS with their corresponding ion diffusion pathway in electrode, (b) schematic illustration of SIS device, (c) SEM image of rGO/CCF, (d) photograph of flexible SIS device, (e) the volumetric capacitance comparsion for three kinds of SCs with current density of 0.0625 A·cm-3 and 0.125 A·cm-3 and (f) the energy density comparsion for three kinds of SCs[53]

图 12 (a~d) 不同电极宽度(200、400和800 μm)的叉指结构电极及其电容性能比较和(e~h) 不同电极间距(200、400和800 μm)的叉指结构电极及其电容性能的比较[54]

Figure 12 (a~d) Photograghs and capacitive performances of interdigital-structure electrodes with different finger widths (200, 400 and 800 μm) and (e~h) photograghs and capacitive performances of interdigital-structure electrodes with different interspace widths between the adjacent fingers (200, 400 and 800 μm)[54]

图 15 (a) 湿纺氧化石墨烯纤维过程示意图,(b) 氧化石墨烯纤维横截面的SEM图像,(c) 由湿纺得到的石墨烯纤维纺织形成的柔性电极[60];(d) 由石墨烯纤维缠绕形成的一维超级电容器示意图,(e, f) 核壳结构石墨烯纤维的SEM图像,(g) 石墨烯纤维超级电容器柔性和机械性能测试以及(h, i) 编织的石墨烯纤维超级电容器[61]

Figure 15 (a) Schematic illustration of wet-spinning for GO fiber, (b) SEM image of cross-section of GO fiber, (c) photograph of flexible electrode based on graphene fibers derived from wet-spinning[60].(d) schematic illustration of one-dimensional SC based on twisted graphene fibers, (e, f) SEM images of graphene fiber with core-shell structure, (g) the flexibility and mechanical property testing of SC based on graphene fiber and (h, i) the photographs of SC based on knitted graphene fiber[61]

图 16 (a) 通过CVD得到的碳纳米管阵列SEM图像,(b) 由碳纳米管阵列干纺得到的碳纳米管纤维的SEM图像[62];(c) 碳纳米管电极同轴超级电容器制备过程示意图,(d~f) 碳纳米管电极同轴超级电容器横截面的SEM图像[63];(g) 基于碳纳米管薄膜的可拉伸超级电容器制备过程示意图,(h) 可拉伸超级电容器不同拉伸程度的电容性能测试和(i) 可拉伸超级电容器不同拉伸次数电容保留率测试[64]

Figure 16 (a) SEM image of CNT array derived from CVD, (b) SEM image of CNT fiber deriverd from dry-spinning for CNT array[62], (c) schematic illustration of fabrication process of coaxial SC based on CNT electrode, (d, f) SEM images of coaxial SC based on cross-section of CNT electrode[63], (g) schematic illustation of fabrication process of stretchable SC based on CNT film, (h) the capacitance testing of stretchable SC with different strains from 0 to 100% and (i) the capacitance retention testing of stretchable SC with different stretched cycles[64]

图 17 (a) 共纺核壳结构纤维电极示意图,(b) 由共纺得到的核壳结构纤维电极,(c, d) 核壳结构纤维电极的SEM图像[67];(e, f) 碳纳米管和有序介孔碳复合纤维的SEM图像[65];(g) 基于碳纤维和碳纳米颗粒的一维超级电容器结构示意图,(h) 碳纳米颗粒的SEM图像和(i, j) 基于碳纤维和碳纳米颗粒的一维超级电容器电化学稳定性测试[66]

Figure 17 (a) Schematic illustration of core-shell structure fibriform electrode derived from coaxial-spinning, (b) photograph of core-shell structure fibriform electrode derived from coaxial-spinning, (c, d) SEM images of core-shell structure fibriform electrode[67], (e, f) SEM images of CNT/ordered mesoporous carbon composite fiber[65], (g) schematic illustration of device structure of one-dimensional SC based on carbon fiber and carbon nanoparticle, (h) SEM image of carbon nanoparticle and (i, j) the electrochemical stability testing of one-dimensional SC based on carbon fiber and carbon nanoparticle[66]

图 18 (a) 石墨烯材料金丝基底核壳结构纤维电极的SEM图像[72];(b) 活性炭材料不锈钢丝基底同轴超级电容器器件结构示意图和(c) 活性炭材料不锈钢丝基底同轴超级电容器可编织性展示[70]

Figure 18 (a) SEM image of graphene functionalized gold wire core-shell structure fibriform electrode[72], (b) schematic illustration of device structure of coaxial SC based on actived carbon functionalized stainless steel wire and (c) photograph of coaxial SC based on knitted actived carbon functionalized stainless steel wire[70]

图 19 (a) 附着活性炭的棉基纤维和不锈钢丝混合纤维的SEM图像,(b) 活性炭材料棉基纤维和不钢丝混合纤维电极超级电容器电化学稳定性测试[73]

Figure 19 (a) SEM image of actived carbon functionalized composite fiber based on cotton fiber and stainless steel wire and (b) the electrochemical stability testing of SC based on actived carbon functionalized composite fiber electrode[73]

图 20 (a) 氧化铜/金钯合金/二氧化锰纳米线阵列制备过程示意图,(b) 以氧化铜/金钯合金/二氧化锰为电极材料的同轴超级电容器示意图[74];(c) 二氧化锰附着的纳米孔金丝电极制备过程示意图及其相应的SEM图像以及(d) 同轴非对称超级电容器结构示意图和实物图[75]

Figure 20 (a) Schematic illusration of fabrication process of CuO/AuPd/MnO2 nanowire array, (b) schematic illustration of coaxial SC based on CuO/AuPd/MnO2electrode[74]. (c) schematic illustration of fabrication process of MnO2 functionalized nanoporous gold wire electrode and SEM images of nanoporous gold wire and MnO2 and (d) schematic illusration and photograph of coaxial asymmetric SC[75]

图 21 (a) 碳颗粒/还原氧化石墨烯附着的棉线电极制备过程示意图[76],(b) 石墨烯水凝胶/多壁碳纳米管附着的棉线纤维电极制备过程示意图[77],(c) 棉线电极一维超级电容器可编织性展示[76],(d) 碳颗粒/还原氧化石墨烯附着的棉线电极一维超级电容器电化学稳定性测试[76]和(e) 石墨烯水凝胶/多壁碳纳米管附着的棉线电极一维超级电容器电化学稳定性测试[77]

Figure 21 (a) Schematic illustration of fabrication process of carbon nanoparticle/rGO functionalized cotton thread electrode[76], (b) schematic illustration of fabrication process of graphene hydrogels/MWCNT functionalized cotton thread electrode[77], (c) the knittability testing of one-dimensional SC based on functionalized cotton thread electrode[76], (d) the electrochemical stability testing of one-dimensiaonal SC based on carbon nanoparticle/rGO functionalized cotton thread electrode[76] and (e) the electrochemical stability testing of one-dimensional SC based on graphene hydrogels/MWCNT functionalized cotton thread electrode[77]

图 22 (a) 石墨烯/镍附着的棉线电极制备过程示意图,(b) 编织的器件展示,(c,d) 石墨烯/镍附着的棉线电极一维超级电容器电化学稳定性测试[78];(e,f) 附着在棉线上的单壁碳纳米管的SEM图像,(g,h) 电化学沉积的二氧化锰的SEM图像,(i,j) 电化学沉积的聚吡咯的SEM图像和(k) 聚吡咯/二氧化锰/单壁碳纳米管附着的棉线电极一维超级电容器循环稳定性测试[79]

Figure 22 (a) Schematic illustration of fabrication process of graphene/nickel functionalized cotton thread electrode, (b) photograph of knitted SC device, (c, d) the electrochemical stability testing of one-dimensional SC based on graphene/nickel functionalized cotton thread electrode[78], (e, f) SEM images of SWCNT adhered to cotton fiber, (g, h) SEM images of MnO2 deriverd from electrochemical deposition, (i, j) SEM images of polypyrrole derived from electrochemical deposition and (k) the cycling stability testing of one-dimensional SC based on polypyrrole/MnO2/SWCNT functionalized cotton thread electrode[79]

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 694

- 文章访问数: 37022

- HTML全文浏览量: 9049

下载:

下载:

下载:

下载: