Citation: BAI Yun-po, YANG Yong, WANG Jue, ZHENG Lin, LIAN Peng-fei, QING Ming, WANG You-liang, WANG Hong, ZHANG Guang-ji. Effect of carbonization process on the strength and structure of Fe-based Fischer-Tropsch synthesis catalyst[J]. Journal of Fuel Chemistry and Technology, 2018, 46(2): 204-210.

炭化过程对铁基费托合成催化剂强度和结构的影响

English

Effect of carbonization process on the strength and structure of Fe-based Fischer-Tropsch synthesis catalyst

-

费托合成(Fischer-Tropsch synthesis)指将合成气在催化剂的作用下生成烃类和含氧化合物的过程[1, 2], 是实现煤炭清洁高效利用和保障中国能源安全的重要途径。高效催化剂的开发是费托合成研究的关键所在。Fe催化剂具有价格低廉、水煤气变换反应活性高、操作范围宽和产物分布可调节等特点, 使得Fe基催化剂成为最具有工业应用前景的催化剂体系之一[3-6]。采用何种反应器在一定程度上也决定了费托合成过程的效率, 在众多形式的反应器中, 浆态床反应器由于具有高效的移热能力、能够在线更换催化剂和易于放大等优点而广泛应用于工业生产。浆态床反应器对催化剂的强度有严格的要求, 这是因为催化剂的磨损一方面会导致产物蜡和催化剂的分离困难, 增加过滤器的负荷, 甚至导致系统停止运行; 另外, 磨损造成催化剂的流失会导致催化剂的活性以及选择性的改变。因此, 提高催化剂的抗磨损强度一直是Fe催化剂开发的重要方向。

实际情况下, Fe基费托合成催化剂在使用前以Fe2O3的形式存在, 且强度已经固定, 而Fe2O3是没有费托合成活性的, 因此, 在进行费托合成反应以前, 必须通过预处理活化步骤。采用不同的预处理方案, Fe2O3会经历不同的相变路径。在H2气氛中, 催化剂的还原路径为Fe2O3→Fe3O4→FeO→ α -Fe; 在CO或合成气还原气氛中, 催化剂的还原路径为Fe2O3→Fe3O4→Fe5C2。不同的物相组成会导致不同的抗磨损能力, 因此, 研究预处理过程对催化剂强度的影响至关重要[7-11]。然而关于这方面的研究报道相对较少, Kalakkad等[12]的研究表明, 催化剂在炭化过程中发生了明显的相变, 相变和积炭是造成催化剂磨损的重要原因。Zhao等[13-15]的研究表明, 催化剂在炭化后的主要物相是Fe5C2, 催化剂的颗粒密度增加, 提高了催化剂的抗磨损性能, SiO2是催化剂的主要骨架, 对催化剂的抗磨损性能起着决定性的作用。从上述已报道的结果来看, 研究者们认为炭化和积炭这两个过程对催化剂的抗磨损能力都有影响, 但是关于相变、积炭等因素对抗磨损性能的影响规律认识还不统一, 也没有给出具体的、系统的解释, 因此, 有必要进行系统、深入的研究。

本研究以模型铁基催化剂为研究对象, 研究不同预处理时间对模型催化剂强度的影响。采用多种表征手段考察上述因素对催化剂物理化学性质的影响规律。在此基础上, 探讨预处理过程中影响催化剂抗磨损能力的本质原因, 为工业铁基费托合成催化剂的预处理条件优化提供基础支持。

1 实验部分

1.1 实验方法

本研究所用的催化剂均采用连续共沉淀结合喷雾干燥的方法制得, 催化剂的制备方法见文献[16, 17]。制备过程为:将质量分数为5%的硝酸铁溶液和氨水溶液, 在一定pH值和温度条件下连续共沉淀, 所得的沉淀经过过滤、洗涤后得到滤饼, 然后将滤饼与白炭黑(SiO2)打浆, 喷雾干燥成型, 最后在300 ℃温度下焙烧一定时间, 即得所需催化剂。

催化剂的预处理在管式炉中进行, 称取按上述方法制得的模型催化剂20 g, 在纯CO气氛下, 常压预处理, 控制CO空速为3000 h-1, 升温速率5 ℃/min, 恒温温度300 ℃, 调节预处理恒温时间为1、3、8、72和200 h, 恒温结束后, 样品自然降温至室温, 通入空速为50 h-1的1% O2/Ar混合气对样品进行钝化处理5 h, 即得所需样品。

1.2 催化剂的表征

催化剂的机械强度使用意大利Ma Tec公司的Attrib系列空气喷射磨耗仪进行测试, 测试过程符合美国ASTM D5757标准; 催化剂的比表面积和孔结构用Micrometrics 2420物理吸附仪测定, 测试前催化剂在350 ℃真空干燥5 h; 催化剂的TPH在Micrometrics 2920化学吸附仪上进行, 称取20-40目的催化剂样品40 mg; XRD测试用Escalab 250 Xi型X射线衍射仪(Thermo), Cu Kα射线源(λ = 0.154 nm), Ni滤波, 管电流150 mA, 管电压40 kV; Mössbauer谱(MES)采用美国Austin公司生产的S 2600 Mössbauer谱仪, 用等加速方式低温下测样, 放射源为25 mCi的Co(Pd); Raman使用HORIBA公司的LabRAM HR型拉曼光谱仪进行测定; SEM使用美国FEI公司的Quanta 4000F型扫描电镜进行测定, 加速电压200-30 kV, 放大倍率7-2000000;粒度分布采用丹东百特BT-9300H激光粒度仪进行测试。

2 结果与讨论

2.1 预处理时间对催化剂织构性质的影响

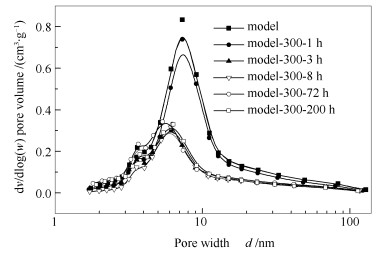

使用物理吸附仪测试了不同时间预处理后催化剂的织构性质, 所得结果见表 1。图 1为不同时间预处理后催化剂的孔径分布

表 1

不同时间预处理后催化剂的织构性质

Table 1.

Textural properties of catalysts after pretreatment for different time

表 1

不同时间预处理后催化剂的织构性质

Table 1.

Textural properties of catalysts after pretreatment for different time

Catalyst BET surface area A/(m2·g-1) Pore volume v/ (cm3·g-1) Pore size d/nm Mean vol.dia.d/μm Model 151 0.36 7.40 144.29 Model-300a-1 hb 121 0.31 7.55 139.82 Model-300-3 h 77 0.16 6.34 124.75 Model-300-8 h 63 0.15 7.16 128.88 Model-300-72 h 105 0.19 5.91 130.08 Model-300-200 h 97 0.17 6.15 141.42 note:for the catalyst sample Model-a-b, a represents pretreatment temperature in ℃ and b means the pretreatment time in h 由表 1和图 1可知, 随着预处理时间的延长, 催化剂的比表面积先降低后增加, 孔容先降低后增加, 孔径呈单调降低趋势。在催化剂预处理前期, 催化剂的炭化过程占主导, 随着预处理时间的延长, 氧化态催化剂中的孔道发生塌陷, 由于整体骨架收缩导致其孔容、孔径和比表面积都降低。延长预处理时间, 催化剂的积炭过程开始占主导, 沉积炭填充了催化剂的孔道, 使得催化剂骨架膨胀, 由于沉积炭本身具有较高比表面积, 反而导致催化剂比表面积增加。

2.2 预处理时间对催化剂形貌和粒径分布的影响

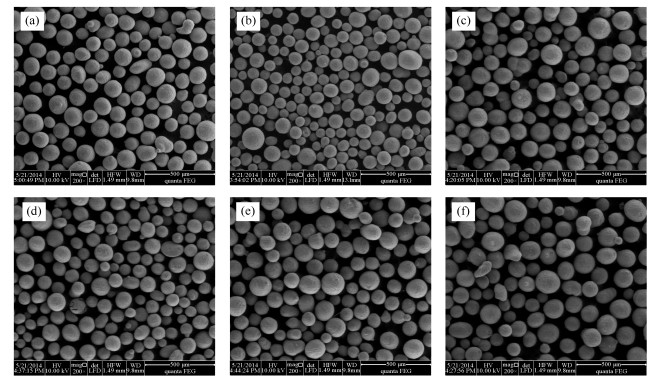

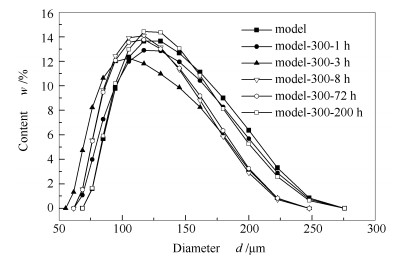

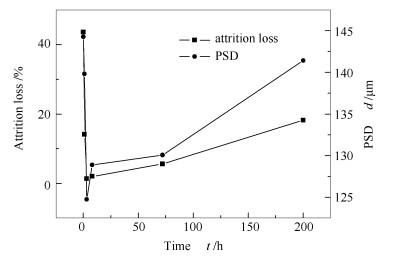

使用扫描电子显微镜观察不同时间预处理后催化剂的形貌, 结果见图 2。由图 2可知, 所有催化剂都保持较好的球形, 没有发生明显的破碎现象, 说明预处理条件的变化对催化剂的宏观形貌基本没有影响。为了获得更明确的粒径分布, 使用粒度分布仪对催化剂进行粒径表征, 结果见图 3, 预处理后催化剂的平均体积径见表 1。

由图 3可以看出, 随着预处理时间的延长, 催化剂的粒径先降低后增加。新鲜催化剂的粒径为144.29 μ m, 预处理3 h后, 催化剂粒径最小, 为124.75 μ m, 催化剂骨架的收缩是导致催化剂的比表面积、孔容和平均孔径降低的重要原因。随着预处理时间的延长, 催化剂粒径逐渐长大, 预处理200 h后, 催化剂粒径为141.42 μ m, 这可能是由于催化剂的积炭程度增加, 这些沉积炭较为疏松, 沉积在催化剂孔道内壁, 它们之间的堆积产生一定的小孔, 从而造成催化剂的比表面积增加, 平均孔径减小。同时, 积炭的增加会导致催化剂骨架膨胀, 孔容增加, 这些结果与上节的织构性质变化趋势一致。

2.3 预处理时间对催化剂物相的影响

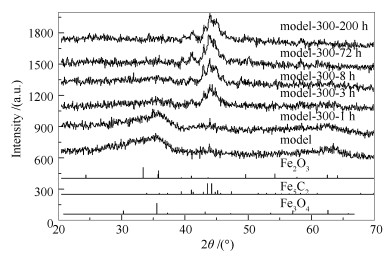

不同时间预处理后催化剂的XRD谱图见图 4。由图 4可知, 新鲜催化剂中铁物种主要以Fe2O3的形式存在, 且特征衍射峰较为弥散, 这是由于铁氧化物在热处理过程中与SiO2之间形成了Fe-O-Si结构, 使铁氧化物处于高度分散状态。在CO气氛下, 预处理后催化剂的主要物相是Fe3O4和Fe5C2, 由于SiO2的分散作用, Fe3O4特征峰并不明显[18, 19], 随着预处理时间的延长, Fe5C2的衍射峰逐渐变强, 说明催化剂的炭化程度逐渐增加。对催化剂进行了MES表征, 结果见表 2。

表 2

不同时间预处理后催化剂的穆斯堡尔参数*

Table 2.

Mössbauer parameters of the catalysts after pretreatment for different times

表 2

不同时间预处理后催化剂的穆斯堡尔参数*

Table 2.

Mössbauer parameters of the catalysts after pretreatment for different times

Catalyst Phase IS/(mm·s-1) QS/(mm·s-1) Hhf köe Area/% Sum/% Model-300-1 h Fe3O4(A) 0.27 -0.01 505 52.0 97.3 Fe3O4(B) 0.23 -0.13 467 45.3 χ-Fe5C2 0.30 0.22 255 2.7 2.7 Model-300-3 h Fe3O4(A) 0.25 0.11 505 11.0 41.8 Fe3O4(B) 0.48 -0.08 467 30.8 0.13 0.04 255 40.6 χ-Fe5C2 0.22 0.02 208 17.5 58.1 Model-300-8 h Fe3O4(A) 0.18 0.35 505 14.2 40.9 Fe3O4(B) 0.46 0.31 467 26.7 0.13 0.03 255 40.3 χ-Fe5C2 0.06 0.25 208 15.3 59.1 0.22 0.30 120 3.5 Model-300-72 h Fe3O4(A) 0.09 -0.04 505 4.1 12.2 Fe3O4(B) 0.66 -0.05 467 8.1 0.13 0.03 255 47.5 χ-Fe5C2 0.01 0.30 208 32.4 87.8 0.19 0.32 120 7.9 Model-300-200 h Fe3O4(A) 0.44 0.17 505 2.2 15.7 Fe3O4(B) 0.66 -0.07 467 13.5 0.16 0.03 255 46.6 χ-Fe5C2 0.12 0.16 208 34.3 84.3 0.20 0.12 120 3.4 a:the test temperature was 10 K 由表 2可知, 随着预处理时间的延长, Fe5C2含量逐渐增加, 预处理72 h后Fe5C2的含量增加至87.8%, 继续延长预处理时间, 催化剂炭化程度变化很小。这也说明在预处理初期, 随着预处理时间的延长, 催化剂的炭化程度提高, 到了预处理后期, 催化剂炭化达到了一定程度, 其炭化程度基本不再随预处理时间的延长而变化。

2.4 预处理时间对催化剂积炭的影响

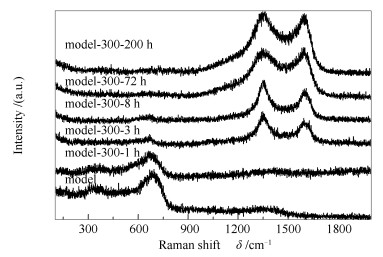

催化剂的炭化过程和积炭过程是同时进行的, 催化剂的积炭程度可以用Raman光谱来表征, 其结果见图 5。图 5中1360和1580 cm-1处的两个峰分别归属为不规整(D)和规整(G)的沉积炭物种[20], 峰强度一定程度上可以代表积炭的程度。由图 5可知, 炭化3 h后, 谱图里出现了明显的积炭峰, 且随着炭化时间的延长, 积炭谱峰强度逐渐增强, 这说明随着炭化时间的延长, 催化剂的积炭程度增加。

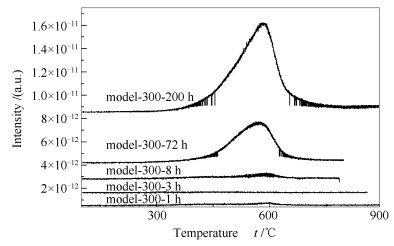

Raman属于半定量的表征手段, 不能对积炭程度很好的量化, 作者参考Xu等[21]的研究, 将炭化后的催化剂进行TPH表征, 得到甲烷的谱图, 见图 6。由图 6可知, 预处理前8 h, 催化剂积炭程度很低, 随着炭化时间的延长, 催化剂积炭强度逐渐增加, 预处理时间越长, 积炭量越高。

2.5 预处理时间对催化剂强度的影响

表 3为不同预处理时间催化剂的强度和质量变化。

表 3

不同预处理时间催化剂的强度和质量变化

Table 3.

Changes in strength and weight of the catalysts after pretreatment for different times

表 3

不同预处理时间催化剂的强度和质量变化

Table 3.

Changes in strength and weight of the catalysts after pretreatment for different times

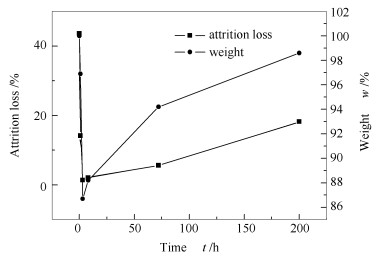

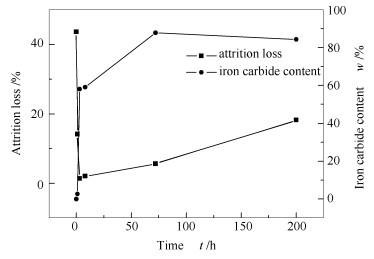

Catalyst Fine loss/% Attrition loss/% Recovery/% Weight c /% Model 6.47 43.64 87.05 100.0 Model-300-1 h 2.90 14.15 93.28 96.9 Model-300-3 h 0.00 1.34 93.44 86.7 Model-300-8 h 0.56 2.07 93.51 88.2 Model-300-72 h 0.75 5.62 95.57 94.2 Model-300-200 h 3.75 18.2 88.88 98.6 a:pretreatment temperature; b:pretreatment time; c:the weight of pretreated catalyst/the weight of fresh catalyst×100% 由表 3可知, 随着预处理时间的延长, 催化剂的质量先降低后增加, 同时, 催化剂磨损指数呈现出先下降后升高的趋势, 说明催化剂的强度先增加后降低。在预处理前期, 随着预处理时间的延长, 催化剂磨损指数降低, 催化剂强度增加, 预处理3 h时, 催化剂强度达到最高。在预处理后期(预处理时间为3-200 h), 随着预处理时间的延长, 催化剂磨损指数增加, 催化剂的强度降低。

2.6 讨论

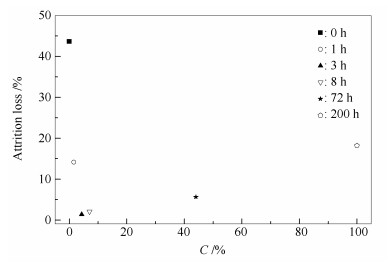

图 7为不同时间预处理后催化剂的粒径和强度的关联。由图 7可知, 随着预处理时间的延长, 催化剂磨损指数先降低后降增加, 粒径变化也呈现出相同的趋势。在预处理前期, 催化剂发生炭化反应, 这是一个抽氧渗碳的过程, 导致催化剂结构坍塌、催化剂粒径减小, 催化剂颗粒之间堆积更加紧密, 从而提高了催化剂的抗磨损能力。而在预处理后期, 由于积炭程度的持续增加, 沉积炭的堆积使得催化剂变得疏松, 反而造成催化剂粒径增加, 同时, 催化剂的抗磨损能力降低。图 8为不同预处理时间催化剂质量变化和强度之间的关联。由图 8可知, 预处理初期, 催化剂的质量快速降低, 同时催化剂的强度迅速增加, 继续增加预处理时间时, 催化剂的质量增加, 这是由于沉积炭含量增加导致催化剂质量增加, 同时也造成催化剂强度的降低。

图 9为催化剂的炭化程度和强度的关联。由图 9可知, 在预处理前期, 随着预处理时间的延长, 催化剂的炭化程度明显增加, 催化剂的强度逐渐增加, 炭化程度和强度有较好的关联。而预处理一段时间后, 催化剂的炭化已经达到一定程度, 进一步延长预处理时间, 对其炭化程度影响较小, 此过程主要发生沉积炭的生成, 因此, 预处理后期炭化程度和强度没有明显的关联。

将TPH表征中拟合的含碳量和催化剂强度关联, 可以得到图 10。由图 10可知, 随着预处理时间的延长, 催化剂的含碳量逐渐增加, 而强度呈现出先增加后降低的趋势。结合图 9可以推测, 在预处理前期, 催化剂中的碳主要由炭化物贡献, 含碳量增加是由于炭化程度增加导致的, 进一步延长预处理时间, 催化剂的炭化已经达到很高的程度, 难以继续炭化, 预处理时间的延长会造成沉积炭的增加, 沉积炭的形成导致催化剂的强度逐渐降低。

通过以上分析, 基本可以得出预处理时间对催化剂抗磨损能力的影响规律。在预处理前期, 催化剂主要发生炭化过程, 此过程的实质是一个氧脱除和碳渗入的过程, 会造成催化剂质量的降低以及结构的收缩, 使得催化剂颗粒之间堆积更为紧密, 因此, 催化剂表现出更高的抗磨损强度。在物理化学性质方面, 此过程使得催化剂的BET比表面积降低、粒径减小、质量降低、炭化程度增加。在预处理后期, 催化剂的炭化已经达到较高的程度, 继续延长预处理时间, 催化剂表面主要发生的是沉积炭的生成过程, 这些沉积炭的产生会使催化剂结构变得疏松, 反而降低催化剂的强度。在物理化学性质方面, 此过程使得催化剂的质量增加、粒径增加、积炭程度增加。

3 结论

本研究以模型铁基费托合成催化剂为研究对象, 在300 ℃不同的时间CO气氛对催化剂进行炭化处理, 采用多种手段考察了预处理后催化剂样品的物理化学性质和强度, 主要从炭化过程和积炭过程这两个方面对强度的影响进行讨论。发现在催化剂的预处理前期, 催化剂处于炭化过程, 此时, 催化剂质量减少, 比表面积降低, 孔容、孔径降低, 粒径收缩, 结构更加致密, 催化剂的机械强度逐渐增加。延长预处理时间, 催化剂的炭化已经达到一定程度, 积炭过程开始占据主导, 随着预处理时间的继续延长, 催化剂中的积炭量逐渐增加, 催化剂质量、比表面积、孔容和粒径都增加, 结构变得疏松, 催化剂的机械强度逐渐降低。本研究阐明了炭化和积炭过程对催化剂机械强度的影响规律, 即炭化会导致催化剂强度的提高, 而积炭会降低催化剂的抗磨损强度, 这为后续工业Fe基费托合成的预处理优化提供了基础支持。

-

-

[1]

李娟, 吴梁鹏, 邱勇, 定明月, 王铁军, 李新军, 马隆龙. 费托合成催化剂的研究进展[J]. 化工进展, 2013,32,(s1): 100-109. LI Juan, WU Liang-peng, QIU Yong, DING Ming-yue, WANG Tie-jun, LI Xin-jun, MA Long-long. LI Juan, WU Liang-peng, QIU Yong, DING Ming-yue, WANG Tie-jun, LI Xin-jun, MA Long-long.Research progress of catalysts for Fischer Tropsch synthesis[J]. Chem Ind Eng Prog, 2013, 32(s1): 100-109.

-

[2]

DAVIS B H. Fischer-Tropsch synthesis:Reaction mechanisms for iron catalysts[J]. Catal Today, 2009, 141(1): 25-33.

-

[3]

DRY M E, HOOGENDOORN J C. Technology of the Fischer-Tropsch process[J]. Cat Rev-Sci Eng, 1981, 23(1/2): 265-278.

-

[4]

DRY M E. The Fischer-Tropsch process:1950-2000[J]. Catal Today, 2002, 71(3): 227-241.

-

[5]

DRY M E. The Fischer-Tropsch process-commercial aspects[J]. Catal Today, 1990, 6(3): 183-206. doi: 10.1016/0920-5861(90)85002-6

-

[6]

KROGH A. A review on coal-to-liquid fuels and its coal consumption[J]. Int J Energy Res, 2010, 34(10): 848-864. doi: 10.1002/er.v34:10

-

[7]

SHROFF M D, KALAKKAD D S, COULTER K E, KOHLER S D, HARRINGTON M S, JACKSON N B. Activation of precipitated iron Fischer-Tropsch synthesis catalysts[J]. J Catal, 1995, 156(2): 185-207. doi: 10.1006/jcat.1995.1247

-

[8]

BUKUR D B, OKABE K, ROSYNEK M P, LI C P, WANG D J. Activation studies with a precipitated iron catalyst for Fischer-Tropsch synthesis.Ⅰ.Characterization studies[J]. J Catal, 1995, 155(2): 353-365. doi: 10.1006/jcat.1995.1217

-

[9]

BUKUR D B. Activation studies with a precipitated iron catalysts for Fischer-Tropsch synthesis.Ⅱ.Reaction studies[J]. J Catal, 1995, 155(2): 366-375. doi: 10.1006/jcat.1995.1218

-

[10]

AMELSE J A, BUTT J B, SCHWARTZ L H. Carburization of supported iron synthesis catalysts[J]. J Phys Chem B, 1978, 82(5): 558-563. doi: 10.1021/j100494a012

-

[11]

REYMOND J P, MÉRIAUDEAU P, TEICHNER S J. Changes in the surface structure and composition of an iron catalyst of reduced or unreduced Fe2O3, during the reaction of carbon monoxide and hydrogen[J]. J Catal, 1982, 75(1): 39-48. doi: 10.1016/0021-9517(82)90119-1

-

[12]

KALAKKAD D S, SHROFF M D, KÖHLER S, JACKSON N, DATYE A K. Attrition of precipitated iron Fischer-Tropsch catalysts[J]. Appl Catal A:Gen, 1995, 133(2): 335-350. doi: 10.1016/0926-860X(95)00200-6

-

[13]

ZHAO R, GOODWIN J G, JOTHIMURUGESAN , SANTOSH K, GANGWAL S K, SPIVEY J J. Spray-dried iron Fischer-Tropsch catalysts.1.Effect of structure on the attrition resistance of the catalysts in the calcined state[J]. Ind Eng Chem Res, 2001, 40(4): 1065-1075. doi: 10.1021/ie000644f

-

[14]

ZHAO R, SUDSAKORN K, GOODWIN J G, JOTHIMURUGESAN K, SANTOSH K, GANGWAL , SPIVEY J J. Attrition resistance of spray-dried iron F-T catalysts:Effect of activation conditions[J]. Catal Today, 2002, 71(3): 319-326.

-

[15]

ZHAO R, GOODWIN J G, JOTHIMURUGESAN , SANTOSH K, GANGWAL S K, SPIVEY J J. Spray-dried Iron Fischer-Tropsch catalysts.2.Effect of carburization on catalyst attrition resistance[J]. Ind Eng Chem Res, 2001, 40(5): 1320-1328. doi: 10.1021/ie0006458

-

[16]

白亮. 铁催化剂浆态床费托合成的反应工程研究[D]. 太原: 中国科学院山西煤炭化学研究所, 2004.BAI Liang. Reaction engineering study on slurry fischer-tropsch synthesis over iron-based catalysts[D]. Taiyuan: Institute of Coal Chemistry, Chinese Academy of Sciences, 2004.

-

[17]

YANG Y, XIANG H W, TIAN L, WANG H, ZHANG C H, TAO Z C. Structure and Fischer-Tropsch performance of iron-manganese catalyst incorporated with SiO2[J]. Appl Catal A:Gen, 2005, 284(1): 105-122.

-

[18]

青明. Fe基F-T合成催化剂载体效应研究[D]. 太原: 中国科学院山西煤炭化学研究所, 2011.QING Ming. Support effects of the iron-based catalysts for Fischer-Tropsch synthesis[D]. Taiyuan: Institute of Coal Chemistry, Chinese Academy of Sciences, 2011.

-

[19]

SUO H Y, WANG S, ZHANG C H, XU J, WU B S, YANG Y. Chemical and structural effects of silica in iron-based Fischer-Tropsch synthesis catalysts[J]. J Catal, 2012, 286(2): 111-123.

-

[20]

NING W, KOIZUMI N, CHANG H, MOCHIZUKI T, ITOH T, YAMADA M. Phase transformation of unpromoted and promoted Fe catalysts and the formation of carbonaceous compounds during Fischer-Tropsch synthesis reaction[J]. Appl Catal A:Gen, 2006, 312(9): 35-44.

-

[21]

XU J, BARTHOLOMEW C H. Temperature-programmed hydrogenation (TPH) and in situ Mössbauer spectroscopy studies of carbonaceous species on silica-supported iron Fischer-Tropsch catalysts[J]. J Phys Chem B, 2005, 109(6): 2392-2403. doi: 10.1021/jp048808j

-

[1]

-

表 1 不同时间预处理后催化剂的织构性质

Table 1. Textural properties of catalysts after pretreatment for different time

Catalyst BET surface area A/(m2·g-1) Pore volume v/ (cm3·g-1) Pore size d/nm Mean vol.dia.d/μm Model 151 0.36 7.40 144.29 Model-300a-1 hb 121 0.31 7.55 139.82 Model-300-3 h 77 0.16 6.34 124.75 Model-300-8 h 63 0.15 7.16 128.88 Model-300-72 h 105 0.19 5.91 130.08 Model-300-200 h 97 0.17 6.15 141.42 note:for the catalyst sample Model-a-b, a represents pretreatment temperature in ℃ and b means the pretreatment time in h 表 2 不同时间预处理后催化剂的穆斯堡尔参数*

Table 2. Mössbauer parameters of the catalysts after pretreatment for different times

Catalyst Phase IS/(mm·s-1) QS/(mm·s-1) Hhf köe Area/% Sum/% Model-300-1 h Fe3O4(A) 0.27 -0.01 505 52.0 97.3 Fe3O4(B) 0.23 -0.13 467 45.3 χ-Fe5C2 0.30 0.22 255 2.7 2.7 Model-300-3 h Fe3O4(A) 0.25 0.11 505 11.0 41.8 Fe3O4(B) 0.48 -0.08 467 30.8 0.13 0.04 255 40.6 χ-Fe5C2 0.22 0.02 208 17.5 58.1 Model-300-8 h Fe3O4(A) 0.18 0.35 505 14.2 40.9 Fe3O4(B) 0.46 0.31 467 26.7 0.13 0.03 255 40.3 χ-Fe5C2 0.06 0.25 208 15.3 59.1 0.22 0.30 120 3.5 Model-300-72 h Fe3O4(A) 0.09 -0.04 505 4.1 12.2 Fe3O4(B) 0.66 -0.05 467 8.1 0.13 0.03 255 47.5 χ-Fe5C2 0.01 0.30 208 32.4 87.8 0.19 0.32 120 7.9 Model-300-200 h Fe3O4(A) 0.44 0.17 505 2.2 15.7 Fe3O4(B) 0.66 -0.07 467 13.5 0.16 0.03 255 46.6 χ-Fe5C2 0.12 0.16 208 34.3 84.3 0.20 0.12 120 3.4 a:the test temperature was 10 K 表 3 不同预处理时间催化剂的强度和质量变化

Table 3. Changes in strength and weight of the catalysts after pretreatment for different times

Catalyst Fine loss/% Attrition loss/% Recovery/% Weight c /% Model 6.47 43.64 87.05 100.0 Model-300-1 h 2.90 14.15 93.28 96.9 Model-300-3 h 0.00 1.34 93.44 86.7 Model-300-8 h 0.56 2.07 93.51 88.2 Model-300-72 h 0.75 5.62 95.57 94.2 Model-300-200 h 3.75 18.2 88.88 98.6 a:pretreatment temperature; b:pretreatment time; c:the weight of pretreated catalyst/the weight of fresh catalyst×100% -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 6

- 文章访问数: 2217

- HTML全文浏览量: 1197

下载:

下载:

下载:

下载: