图 1

水热条件下Y型沸石的转晶行为

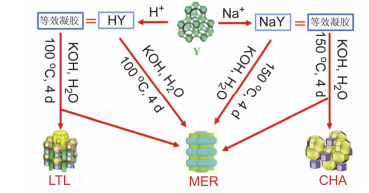

Figure 1.

Summary of the phase transition behavior of Zeolite Y under hydrothermal conditions

图 1

水热条件下Y型沸石的转晶行为

Figure 1.

Summary of the phase transition behavior of Zeolite Y under hydrothermal conditions

Citation: Hu Chengyu, Yan Wenfu, Xu Ruren. Phase Transition Behavior of Zeolite Y under Hydrothermal Conditions[J]. Acta Chimica Sinica, 2017, 75(7): 679-685. doi: 10.6023/A17040169

水热条件下Y型沸石的转晶行为

English

Phase Transition Behavior of Zeolite Y under Hydrothermal Conditions

-

Key words:

- zeolite

- / hydrothermal synthesis

- / phase transition

- / zeolite Y

- / zeolite MER

-

1 引言

沸石分子筛是一类微孔硅铝酸盐晶体, 其骨架由硅氧四面体(SiO4)和铝氧四面体(AlO4)按不同的方式连接而成[1].由于具有规则的孔道结构、大的比表面积、优异的热和水热稳定性、丰富的酸性中心以及多种可交换的阳离子等性质, 沸石分子筛已被广泛用于催化、吸附与分离、离子交换等领域[2~8].传统的沸石分子筛通常是在水热或溶剂热条件下, 由含有无机(碱金属氢氧化物)或有机(季铵碱)结构导向剂的无定型硅铝酸盐凝胶晶化而成[9~11], 改变结构导向剂往往可以改变所得沸石分子筛的结构类型, 因此使用结构新颖的季铵碱已成为开发新沸石分子筛结构类型的重要手段, 特别是在合成一些具有大环(12元环)和超大环(>12元环)孔道结构的分子筛时, 往往需要使用合成过程复杂、价格昂贵的有机结构导向剂[12~16].使用有机结构导向剂不但增加了分子筛的合成成本, 还在焙烧去除有机物的过程中产生氮氧化物等有害气体, 并且一些有机结构导向剂还具有一定的毒性, 这在一定程度上限制了新开发沸石分子筛进一步在工业上的应用[17].

人们在研究沸石分子筛的晶化行为时发现向合成沸石分子筛的初始凝胶中加入少量沸石分子筛晶体(被称为晶种)可以显著加快沸石分子筛的晶化[18](这一方法通常也被称为晶种辅助合成路线), 并能提高产物收率, 合成一些原来需要用有机结构导向剂才能合成的沸石分子筛, 导向某些特定的沸石分子筛(如果不使用晶种, 会从合成体系中晶化出不同的沸石分子筛), 抑制竞争相(杂相)以及控制产物晶体的尺寸和形貌等[19~24].

除了晶种结构类型和产物结构类型一致的情形外(晶种和产物同源), 人们还发现产物的结构类型和晶种的结构类型有时也不一致(晶种和产物异构), 比如当晶种为Beta (BEA)沸石, 产物却可以为具有AFI结构类型的SSZ-24[25~27], 并且这种情况并不少见. Okubo等[28]详细研究了晶种辅助无有机结构导向剂合成沸石分子筛的体系, 提出一个“科学工作假说(working hypothesis)”:如果晶种的骨架和从初始凝胶直接晶化出的沸石分子筛之间有共同的“复合构筑单元(composite building units, CBU)”, 那么就有可能通过添加该晶种到初始凝胶中, 实现该沸石分子筛的无有机结构导向剂合成.后来人们对这一“科学工作假说”进行了推广, 认为如果异构晶种沸石和目标沸石具有共同的“复合构筑单元”, 就有可能在异构晶种和结构导向剂(无机或有机)的辅助下, 导向合成目标沸石.在这一“假说”的指导下, 人们确实成功实现了多个沸石分子筛的异构晶种辅助合成[29~34], 但也有大量晶种沸石和目标沸石并不含有共同的“复合构筑单元”也能成功合成的实例[35~39].

在晶种辅助合成中, 晶种的用量很少, 其质量通常不超过初始凝胶中氧化硅原料质量的10%.初始凝胶中通常含有大量的硅源、铝源、结构导向剂以及溶剂.如果将较多的沸石分子筛晶体置于不含有硅源以及铝源但是含有碱金属氢氧化物或季铵碱等结构导向剂和溶剂的体系中继续晶化, 也会生成结构不同的沸石分子筛, 特别是可以生成一些采用传统方法较难合成的沸石, 在该过程中起始沸石分子筛主要用作硅源和铝源.比如Corma等[40]报道了以四乙基氢氧化铵(TEAOH)为结构导向剂, 超稳Y (FAU)为原料合成出了高硅CHA型沸石; Kubota等[41]以四甲基哌啶为结构导向剂, 高硅Y型沸石为原料合成了高硅SSZ-39 (AEI).

按照结构导向剂的类型来分, 沸石的转晶行为一般可以分为以下四类: (1) 在有机结构导向剂的存在下发生的转晶行为.例如:在有机结构导向剂的存在下, Y (FAU)型沸石可在水热条件下转晶为高硅SSZ-13 (CHA)[42], OFF[43], RUT[44], MSE[45], *BEA[46, 47], MIN[48]等沸石; 含硼*BEA沸石可转晶为含硼的SSZ-24 (AFI), SSZ-33 (CON), SSZ-35 (STF)等[27, 49]沸石. (2) 在无机阳离子存在下发生的沸石转晶.比如在NaOH溶液中, 经水热处理, Beta (BEA)沸石可转晶为MFI[50]型沸石, 在LiOH溶液中, Y沸石可转晶为ABW型沸石, 在CsOH溶液中, Y沸石可转晶ANA沸石等[51]. (3) 在少量有机结构剂的存在下, 通过添加第二种沸石晶种实现原沸石的转晶.例如Sano等[52]以三甲基金刚烷基氢氧化铵(TMAdaOH)为结构导向剂, 额外添加少量高硅CHA晶种, 将FAU型沸石转晶为纳米级的高硅CHA; 以四乙基氢氧化铵(TEAOH)为结构导向剂, 在Beta (BEA)沸石晶种的辅助下, 在短时间内可将FAU型沸石转晶为Beta (BEA)沸石[53]; (4) 在少量无机结构导向剂的存在下, 通过添加第二种沸石晶种实现原沸石的转晶.比如通过加入晶种, 在水热条件下Beta沸石可转晶为MAZ沸石[54], Y (FAU)型沸石可转晶为MFI, STF MTW型沸石[50]; MER型沸石是硅铝比(Si/Al)在2~3之间且具有四种尺寸8元环孔道(3.1 Å×3.5 Å, 2.7 Å×3.6 Å, 3.4 Å×5.1 Å, 3.3 Å×3.3 Å)的硅铝分子筛[55], 在小分子催化方面具有重要的潜在应用[56].而MER型沸石膜在有机溶剂脱水方面表现出了优异的性能[57, 58].用传统水热法合成高结晶度的MER型沸石需要晶化7~10 d左右[56, 59].在本工作中, 我们系统研究了在无机结构导向剂的存在下, Y型沸石在水热条件下转晶为MER型沸石的行为, 在2 d内就得到了高结晶度的MER型沸石, 而Y型沸石和MER型沸石之间没有共同的“复合构筑单元”.

2 结果与讨论

本工作主要研究了在无机结构导向剂的存在下, 两种Y型沸石(HY和NaY)在水热条件下转晶成其它类型沸石的行为.研究发现在KOH的存在下, 经水热处理, 无论是HY或NaY, 都可转晶成MER型沸石, 但转晶所需的温度不同, 如图 1所示. 表 1列出了在本次研究中合成参数对Y型沸石水热转晶行为的影响. Y型沸石中的平衡骨架负电荷的阳离子类型(即H+和Na+)对Y型沸石完全转晶所要求的温度有显著影响.在同等水热条件下处理与Y型沸石转晶合成体系摩尔组成相同的等效无定形凝胶则会出现CHA和LTL沸石的竞争相.同时我们也对两种Y型沸石转晶成MER型沸石的过程及产物形貌演变进行了研究(见辅助材料中的图S1和S2), 研究发现在NaY转晶时, 6 h就出现了少量棒状MER型沸石晶体, 在相应的XRD谱图上也观察到了MER型沸石的弱衍射峰, 当晶化时间延长到9 h时, 产物中除了棒状晶体外, 也出现了明显的块状晶体, XRD结果显示为CHA型沸石, 随着转晶过程的进行, CHA型沸石的含量逐渐减少直至消失, XRD和SEM结果都证实了这一点.而在HY的转晶过程中就没有出现CHA型沸石晶体的中间相, 在晶化6 h时就在XRD谱图上观察到了MER型沸石的弱峰, 晶化到9 h时MER型沸石的衍射峰更加明显, 从SEM照片中也看到了明显的棒状MER型沸石晶体, 最后产物为高度结晶的MER型沸石.这表明Y型沸石中的平衡骨架负电荷的阳离子类型(即H+和Na+)对Y型沸石的转晶过程有显著影响.

图 1

水热条件下Y型沸石的转晶行为

Figure 1.

Summary of the phase transition behavior of Zeolite Y under hydrothermal conditions

图 1

水热条件下Y型沸石的转晶行为

Figure 1.

Summary of the phase transition behavior of Zeolite Y under hydrothermal conditions

表 1

合成参数对Y型沸石水热转晶行为的影响

Table 1.

Influence of synthetic parameters on the phase transition behavior of zeolite Y under hydrothermal conditions

表 1

合成参数对Y型沸石水热转晶行为的影响

Table 1.

Influence of synthetic parameters on the phase transition behavior of zeolite Y under hydrothermal conditions

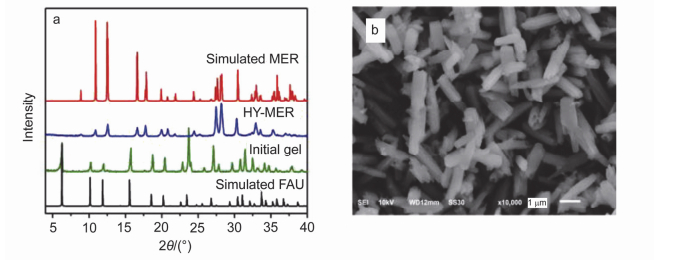

2.1 HY沸石水热转晶为MER型沸石(HY-MER)

将HY型沸石(Si/Al=2.6, 含3%的Na2O)与KOH溶液混合(表 1, No. 1), 在100 ℃晶化4 d可得到高结晶度的MER型沸石(命名为HY-MER, 见图 2a). 图 2b为产物HY-MER的SEM照片, 可以看出产物为MER型沸石纯相, 晶体呈短棒状, 尺寸约2~3 μm, 产物的产率达到了85.2%.对HY-MER进行热重分析, 在600 ℃时达到最大失重11.02%(图S3, a).样品在600 ℃煅烧后仍保持着相对较好的晶化度, 但在700 ℃时晶格遭受到严重破坏(图S3, b).

2.2 水热处理组成与HY沸石水热转晶体系摩尔组成相同的等效凝胶

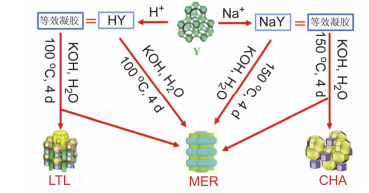

以Catapal B为铝源, 白炭黑为硅源, 我们配制了摩尔组成与HY沸石水热转晶体系相同的等效凝胶(也引入了HY中含有的3% Na2O), 并在相同的水热条件下晶化(表 1, No.17), 晶化产物命名为HY-S. 图 3a为MER和LTL型沸石的模拟XRD谱图以及产物HY-S原粉的实验XRD谱图, 可以看出产物是低结晶度的LTL和MER型沸石的混相.从SEM照片(图 3b)可以看出产物没有规则的形貌.这些结果表明: (1) 发生水热转晶时, HY沸石充当了硅源和铝源; (2) HY沸石通过溶解缓慢释放游离硅和铝物种到液相(HY转晶体系及等效凝胶体系的液相成分见支持材料中的表S1), 在水热条件下直接晶化出MER型沸石.而白炭黑和Catapal B通过溶解快速释放大量的游离硅和铝物种到液相中, 除了晶化出MER型沸石, 液相条件可能也适合LTL型沸石的晶化, 因此生成了少量的LTL型沸石; (3) 液相环境会显著影响K+的结构导向效应.

图 3

(a) MER和LTL型沸石的模拟XRD谱图以及产物HY-S原粉的实验XRD谱图及(b)产物HY-S原粉的SEM照片

Figure 3.

(a) The simulated XRD patterns of MER and LTL zeolites and the experimental one of the as-synthesized sample (HY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (HY-S)

图 3

(a) MER和LTL型沸石的模拟XRD谱图以及产物HY-S原粉的实验XRD谱图及(b)产物HY-S原粉的SEM照片

Figure 3.

(a) The simulated XRD patterns of MER and LTL zeolites and the experimental one of the as-synthesized sample (HY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (HY-S)

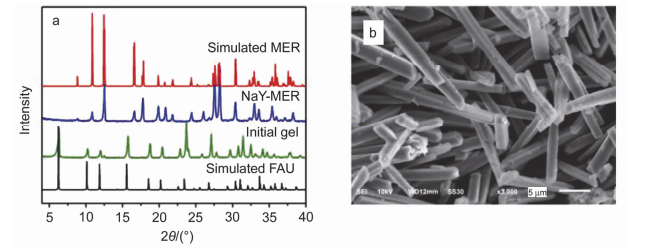

2.3 NaY沸石水热转晶为MER型沸石(NaY-MER)

当以NaY沸石(Si/Al=2.4) 为原料时, 我们尝试了不同的水热反应条件(表 1, Nos. 3~6), 发现将NaY沸石与氢氧化钾溶液混合, 在150 ℃晶化4 d可得到高结晶度的MER型沸石(命名为NaY-MER).典型合成体系(表 1, No. 6) 的摩尔组成为5K2O:2.87Na2O:2.16Al2O3: 10.04SiO2:921.67H2O. 图 4a为FAU和MER型沸石的模拟XRD谱图以及初始凝胶和产物NaY-MER的实验XRD谱图, 图 4b为产物NaY-MER的SEM照片, 可以看出产物为MER型沸石纯相, 晶体呈棱柱状, 尺寸约10~15 μm, 产物的产率达到了79.0%.对NaY-MER进行热重分析, 在750 ℃时达到最大失重12.53%(图S4, a).样品在600 ℃煅烧后仍保持着相对较好的晶化度, 但在700 ℃时晶格遭受到严重破坏(图S4, b).

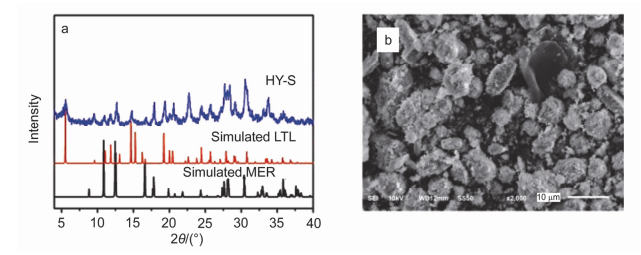

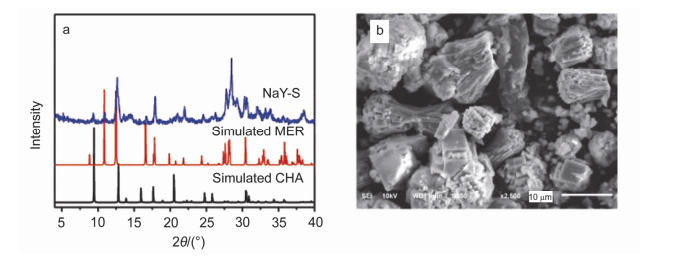

2.4 水热处理组成与NaY沸石水热转晶体系摩尔组成相同的等效凝胶

以Catapal B为铝源, 白炭黑为硅源, 我们配制了摩尔组成与NaY沸石水热转晶体系相同的等效凝胶, 并在相同的水热条件下晶化(表 1, No.18), 晶化产物命名为NaY-S. 图 5a为CHA和MER型沸石的模拟XRD谱图以及产物NaY-S原粉的实验XRD谱图, 可以看出产物为低结晶度的CHA和MER型沸石的混相.从SEM照片(图 5b)可以看出产物具有立方体与棱柱状聚集体两种形貌.由2.3节中的图 4b可知, 棱柱状聚集体为MER型沸石, 立方体则为CHA型沸石.这些结果表明: (1) 发生水热转晶时, NaY沸石充当了硅源和铝源, (2) NaY沸石通过溶解缓慢释放游离硅和铝物种到液相(NaY转晶体系及等效凝胶体系的液相成分见支持材料中的表S1), 在水热条件下直接晶化出MER型沸石.而白炭黑和Catapal B铝源通过溶解快速释放大量的游离硅和铝物种到液相中, 除了晶化出MER型沸石, 液相条件可能也适合CHA型沸石的晶化, 因此生成了少量的CHA型沸石, (3) 液相环境会显著影响K+的结构导向效应.

图 5

(a) CHA和MER型沸石的模拟XRD谱图以及产物NaY-S原粉的实验XRD谱图及(b)产物NaY-S原粉的SEM照片

Figure 5.

(a) The simulated XRD patterns of CHA and MER zeolites and the experimental one of the as-synthesized sample (NaY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (NaY-S)

图 5

(a) CHA和MER型沸石的模拟XRD谱图以及产物NaY-S原粉的实验XRD谱图及(b)产物NaY-S原粉的SEM照片

Figure 5.

(a) The simulated XRD patterns of CHA and MER zeolites and the experimental one of the as-synthesized sample (NaY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (NaY-S)

2.5 反应温度对Y型沸石(HY和NaY)水热转晶行为的影响

由2.1与2.3节可知HY沸石在100 ℃可转晶为MER型沸石, 而NaY沸石要在150 ℃转晶为MER型沸石.为了考察反应温度对Y型沸石水热转晶行为的影响, 我们也研究了HY沸石在150 ℃, NaY沸石在100 ℃条件下的转晶行为(表 1, Nos. 10和4), 发现HY沸石在150 ℃也可转晶为MER型沸石, 但比100 ℃发生转晶的产率略低, 而NaY沸石在100 ℃不发生转晶, 表明Y型沸石的平衡骨架阳离子的类型对其转晶所需的温度有重大的影响.

2.6 KOH/SiO2比对Y型沸石水热转晶行为的影响

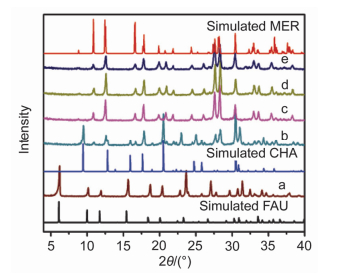

为了进一步研究KOH/SiO2比(体系的碱度)对Y型沸石水热转晶的影响, 我们设计了一系列对比实验(表 1 Nos. 7~11, KOH/SiO2在0.21~1.03之间), 并对产物物相进行了XRD表征.从产物的XRD谱图(图 6)可以看出: (1) 当KOH/SiO2=0.21时, Y型沸石不发生转晶行为; (2) 当KOH/SiO2=0.41时, 产物为CHA与MER型沸石的混相; (3) 当KOH/SiO2≥0.62时, Y型沸石完全转晶为MER型沸石, 但KOH/SiO2=0.82时, 产物的结晶度最好, 产率也最高.

图 6

FAU, CHA以及MER型沸石的模拟XRD谱图以及不同KOH/SiO2比[(a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03]下, Y型沸石水热转晶产物的XRD谱图

Figure 6.

The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with KOH/SiO2ratios of (a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03

图 6

FAU, CHA以及MER型沸石的模拟XRD谱图以及不同KOH/SiO2比[(a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03]下, Y型沸石水热转晶产物的XRD谱图

Figure 6.

The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with KOH/SiO2ratios of (a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03

2.7 H2O/SiO2比对Y型沸石水热转晶行为的影响

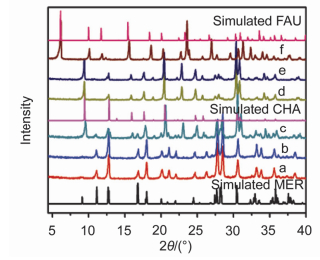

除了上述影响因素外, 我们还研究了H2O/SiO2比对Y型沸石水热转晶行为的影响(表 1, Nos. 12~16).从产物的XRD谱图(图 7)可以看出H2O/SiO2比对Y型沸石的水热转晶行为有很大的影响: (1) 当H2O/SiO2为182.4时, Y型沸石不发生转晶; (2) 当H2O/SiO2为91.2~136.8时, Y型沸石转晶为CHA型沸石; (3) 当H2O/SiO2为45.6~68.4时, 产物为CHA和MER型沸石的混合物; (4) 当H2O/SiO2≤45.6时, Y型沸石转晶为高结晶度的MER型沸石.因此, 低H2O/SiO2比有利于Y型沸石水热转晶为MER型沸石.

图 7

FAU, CHA以及MER型沸石的模拟XRD谱图以及不同H2O/SiO2比[(a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4]下, Y型沸石水热转晶产物的XRD谱图

Figure 7.

The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with H2O/SiO2ratio of (a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4

图 7

FAU, CHA以及MER型沸石的模拟XRD谱图以及不同H2O/SiO2比[(a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4]下, Y型沸石水热转晶产物的XRD谱图

Figure 7.

The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with H2O/SiO2ratio of (a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4

3 结论

以KOH为结构导向剂, 经水热处理, HY和NaY沸石可以在较短时间内转晶成高结晶度的MER型沸石, 而水热处理具有等价摩尔组成的无定形硅铝凝胶则得不到高结晶度MER型沸石的纯相. HY沸石可在100和150 ℃发生转晶, 而NaY则只能在150 ℃发生转晶. KOH/SiO2比和H2O/SiO2比对Y型沸石的转晶行为有重大的影响, 只有在最优的KOH/SiO2比和H2O/SiO2比条件下才能得到高结晶度的MER型沸石.该转晶合成法显著缩短了MER型沸石的合成周期, 对缩短其它有重大工业应用价值的沸石分子筛的合成周期有重要的借鉴意义.

4 实验部分

4.1 Y型沸石水热转晶合成MER型沸石

按照表 1中的摩尔组成, 称取一定质量的KOH固体溶解在去离子水中, 在室温搅拌5 min后加入一定量的Y型沸石粉末(HY或者NaY沸石), 再继续搅拌1 h, 然后将得到的凝胶装入以聚四氟乙烯为内衬容积为15 mL的反应釜中, 在100或150 ℃下加热晶化2~4 d.晶化后的产物经过离心, 洗涤后, 在80 ℃烘箱中干燥.

4.2 水热处理组成与HY沸石水热转化体系摩尔组成相同的等效凝胶

以Catapal B作为铝源, 白炭黑作为硅源, 按照表 1中Nos. 17和18的摩尔组成配制初始凝胶, 实验过程同上, 将配制好的凝胶在相应的温度下晶化4 d.晶化后的产物经过离心, 洗涤后, 在80 ℃烘箱中干燥.

-

-

[1]

Xu, R. R.; Pang, W. Q.; Yu, J. H.; Huo, Q. S.; Chen, J. S. Chemistry of Zeolites and Related Porous Materials:Synthesis and Structure, John Wiley & Sons, Ltd, Singapore, 2010.

-

[2]

Kulprathipanja, S. Zeolites in Industrial Separation and Ca-talysis, WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, 2010.

-

[3]

Cejka, J.; Corma, A.; Zones, S. Zeolites and Catalysis——Synthesis, Reactions and Applications, WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim, 2010.

-

[4]

Vermeiren, W.; Gilson, J. P. Top. Catal. 2009, 52, 1131. doi: 10.1007/s11244-009-9271-8

-

[5]

Chester, A. W.; Derouane, E. G. Zeolite Characterization and Catalysis: A Tutorial, Springer, New York, 2009.

-

[6]

Wu, X.; Hu, C.; Zhao, G. Q.; Yuan, Y.; Zhu, Z. R. Chin. J. Chem. 2016, 34, 1291. doi: 10.1002/cjoc.v34.12

-

[7]

李艳春, 王浩, 董梅, 李俊汾, 王国富, 秦张峰, 樊卫斌, 王建国, 化学学报, 2016, 74, 529. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345551.shtmlLi, Y. C.; Wang, H.; Dong, M.; Li, J. F.; Wang, G. F.; Qin, Z. F.; Fan, W. B.; Wang, J. G. Acta Chim. Sinica 2016, 74, 529. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract345551.shtml

-

[8]

Liang, D.; Li, Z. Q.; Li, P.; Chen, Y. H.; Zhang, S. M.; Wang, Y. G. Chin. J. Chem. 2015, 33, 1389. doi: 10.1002/cjoc.201500540

-

[9]

Moliner, M.; Martínez, C.; Corma, A. Chem. Mater. 2014, 26, 246. doi: 10.1021/cm4015095

-

[10]

Corma, A.; Davis, M. E. ChemPhysChem 2004, 5, 304. doi: 10.1002/(ISSN)1439-7641

-

[11]

Sun, M. L.; Zhao, T. B.; Wang, J.; Ma, Z. F.; Li, F. Y. Chin. J. Chem. 2015, 33, 1057. doi: 10.1002/cjoc.v33.9

-

[12]

Čejka, J.; Centi, G.; Perez-Pariente, J.; Roth, W. J. Catal. Today 2012, 179, 2. doi: 10.1016/j.cattod.2011.10.006

-

[13]

Morris, R. E. Top. Catal. 2010, 53, 1291. doi: 10.1007/s11244-010-9586-5

-

[14]

Coronas, J. Chem. Eng. J. 2010, 156, 236. doi: 10.1016/j.cej.2009.11.006

-

[15]

Meng, X. J.; Xiao, F. S. Chem. Rev. 2014, 114, 1521. doi: 10.1021/cr4001513

-

[16]

Cundy, C. S.; Cox, P. A. Microporous Mesoporous Mater. 2005, 82, 1. doi: 10.1016/j.micromeso.2005.02.016

-

[17]

Lee, H.; Zones, S. I.; Davis, M. E. J. Phys. Chem. B 2005, 109, 2187. doi: 10.1021/jp048908p

-

[18]

Herr, G. T. J. Phys. Chem. 1966, 70, 1047. doi: 10.1021/j100876a015

-

[19]

Ji, Y. Y.; Wang, Y. Q.; Xie, B.; Xiao, F. S. Comments Inorg. Chem. 2016, 36, 1. doi: 10.1080/02603594.2015.1031375

-

[20]

Mou, Q.; Li, N.; Xiang, S. H. Microporous Mesoporous Mater. 2015, 212, 73. doi: 10.1016/j.micromeso.2015.03.023

-

[21]

Imai, H.; Hayashida, N.; Yokoi, T.; Tatsumi, T. Microporous Mesoporous Mater. 2014, 196, 341. doi: 10.1016/j.micromeso.2014.05.043

-

[22]

Cheng, X. W.; Mao, J. J.; Lv, X. C.; Hua, T.; Cheng, X. P.; Long, Y. C.; Tang, Y. J. Mater. Chem. A 2014, 2, 1247. doi: 10.1039/C3TA14235C

-

[23]

Xie, B.; Song, J. W.; Ren, L. M.; Ji, Y. Y.; Li, J. X.; Xiao, F. S. Chem. Mater. 2008, 20, 4533. doi: 10.1021/cm801167e

-

[24]

Bouizi, Y.; Paillaud, J. L.; Simon, L.; Valtchev, V. Chem. Mater. 2007, 19, 652. doi: 10.1021/cm063019v

-

[25]

Kubota, Y.; Maekawa, H.; Miyata, S.; Tatsumi, T.; Sugi, Y. Mi-croporous Mesoporous Mater. 2007, 101, 115. doi: 10.1016/j.micromeso.2006.11.037

-

[26]

Maekawa, H.; Kubota, Y.; Sugi, Y. Chem. Lett. 2004, 33, 1126. doi: 10.1246/cl.2004.1126

-

[27]

Zones, S. I.; Nakagawa, Y. Microporous Mater. 1994, 2, 557. doi: 10.1016/0927-6513(94)E0027-R

-

[28]

Itabashi, K.; Kamimura, Y.; Iyoki, K.; Shimojima, A.; Okubo, T. J. Am. Chem. Soc. 2012, 134, 11542. doi: 10.1021/ja3022335

-

[29]

Kamimura, Y.; Iyoki, K.; Elangovan, S. P.; Itabashi, K.; Shimojima, A.; Okubo, T. Microporous Mesoporous Mater. 2012, 163, 282. doi: 10.1016/j.micromeso.2012.07.014

-

[30]

张海燕, 杨承广, 孟祥举, 肖丰收, 化学学报, 2012, 70, 2387. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract341745.shtmlZhang, H. Y.; Yang, C. G.; Meng, X. J.; Xiao, F. S. Acta Chim. Sinica 2012, 70, 2387. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract341745.shtml

-

[31]

Zhou, R. F.; Li, Y. Q.; Liu, B.; Hu, N.; Chen, X. S.; Kita, H. Mi-croporous Mesoporous Mater. 2013, 179, 128. doi: 10.1016/j.micromeso.2013.06.003

-

[32]

Yu, Q.; Zhang, Q.; Liu, J.; Li, C.; Cui, Q. CrystEngComm 2013, 15, 7680. doi: 10.1039/c3ce40784e

-

[33]

Iyoki, K.; Takase, M.; Itabashi, K.; Muraoka, K.; Chaikittisilp, W.; Okubo, T. Microporous Mesoporous Mater. 2015, 215, 191. doi: 10.1016/j.micromeso.2015.05.042

-

[34]

Zhang, Z. Z.; Qin, B.; Zhang, X. W.; Ling, F. X.; Sun, W. F.; Fang, X. C. J. Porous Mater. 2013, 20, 515. doi: 10.1007/s10934-012-9623-9

-

[35]

Nagase, T.; Kiyozumi, Y.; Nemoto, Y.; Hirano, N.; Hasegawa, Y.; Ikeda, T.; Inoue, T.; Nishide, T.; Mizukami, F. Microporous Mesoporous Mater. 2009, 126, 107. doi: 10.1016/j.micromeso.2009.05.026

-

[36]

Pan, H. H.; Pan, Q. X.; Zhao, Y. S.; Luo, Y. B.; Shu, X. T.; He, M. Y. Ind. Eng. Chem. Res. 2010, 49, 7294. doi: 10.1021/ie100191a

-

[37]

Xu, Q. H.; Gong, Y. J.; Xu, W. J.; Xu, J.; Deng, F.; Dou, T. J. Colloid Interface Sci. 2011, 358, 252. doi: 10.1016/j.jcis.2011.03.027

-

[38]

Wang, L.; Tian, P.; Yuan, Y.; Yang, M.; Fan, D.; Zhou, H.; Zhu, W.; Xu, S.; Liu, Z. Microporous Mesoporous Mater. 2014, 196, 89. doi: 10.1016/j.micromeso.2014.05.001

-

[39]

Yu, Q. J.; Li, C. Y.; Tang, X. L.; Yi, H. H. J. Porous Mater. 2016, 23, 273. doi: 10.1007/s10934-015-0079-6

-

[40]

Martin, N.; Moliner, M.; Corma, A. Chem. Commun. 2015, 51, 9965. doi: 10.1039/C5CC02670A

-

[41]

Nakazawa, N.; Inagaki, S.; Kubota, Y. Chem. Lett. 2016, 45, 919. doi: 10.1246/cl.160370

-

[42]

Jun, J. W.; Khan, N. A.; Seo, P. W.; Kim, C. U.; Kim, H. J.; Jhung, S. H. Chem. Eng. J. 2016, 303, 667. doi: 10.1016/j.cej.2016.06.043

-

[43]

Itakura, M.; Oumi, Y.; Sadakane, M.; Sano, T. Mater. Res. Bull. 2010, 45, 646. doi: 10.1016/j.materresbull.2010.01.007

-

[44]

Jon, H.; Takahashi, S.; Sasaki, H.; Oumi, Y.; Sano, T. Mi-croporous Mesoporous Mater. 2008, 113, 56. doi: 10.1016/j.micromeso.2007.11.003

-

[45]

Inagaki, S.; Tsuboi, Y.; Nishita, Y.; Syahylah, T.; Wakihara, T.; Kubota, Y. Chem. Eur. J. 2013, 19, 7780. doi: 10.1002/chem.v19.24

-

[46]

Jon, H.; Ikawa, N.; Oumi, Y.; Sano, T. Chem. Mater. 2008, 20, 4135. doi: 10.1021/cm703676y

-

[47]

Jon, H.; Nakahata, K.; Lu, B. W.; Oumi, Y.; Sano, T. Microporous Mesoporous Mater. 2006, 96, 72. doi: 10.1016/j.micromeso.2006.06.024

-

[48]

Sasaki, H.; Jon, H.; Itakura, M.; Inoue, T.; Ikeda, T.; Oumi, Y.; Sano, T. J. Porous Mater. 2009, 16, 465. doi: 10.1007/s10934-008-9220-0

-

[49]

Zones, S. I.; Nakagawa, Y. Stud. Surf. Sci. Catal. 1995, 97, 45. doi: 10.1016/S0167-2991(06)81871-9

-

[50]

Goel, S.; Zones, S. I.; Iglesia, E. Chem. Mater. 2015, 27, 2056. doi: 10.1021/cm504510f

-

[51]

Van Tendeloo, L.; Gobechiya, E.; Breynaert, E.; Martens, J. A.; Kirschhock, C. E. Chem. Commun. 2013, 49, 11737. doi: 10.1039/c3cc47292b

-

[52]

Takata, T.; Tsunoji, N.; Takamitsu, Y.; Sadakane, M.; Sano, T. Microporous Mesoporous Mater. 2016, 225, 524. doi: 10.1016/j.micromeso.2016.01.045

-

[53]

Honda, K.; Yashiki, A.; Itakura, M.; Ide, Y.; Sadakane, M.; Sano, T. Microporous Mesoporous Mater. 2011, 142, 161. doi: 10.1016/j.micromeso.2010.11.031

-

[54]

Honda, K.; Yashiki, A.; Sadakane, M.; Sano, T. Microporous Mesoporous Mater. 2014, 196, 254. doi: 10.1016/j.micromeso.2014.05.028

-

[55]

Koningsveld, H. V. Compendium of Zeolite Framework Types Building Schemes and Type Characteristics, Elsevier, Amsterdam, 2007.

-

[56]

Kim, S. H.; Kim, S. D.; Kim, Y. C.; Kim, C. S.; Hong, S. B. Mi-croporous Mesoporous Mater. 2001, 42, 121. doi: 10.1016/S1387-1811(00)00315-2

-

[57]

Hasegawa, Y.; Nagase, T.; Kiyozumi, Y.; Mizukami, F. Sep. Purif. Technol. 2010, 73, 25. doi: 10.1016/j.seppur.2009.07.028

-

[58]

Nagase, T.; Kiyozumi, Y.; Hasegawa, Y.; Inoue, T.; Ikeda, T.; Mizukami, F. Chem. Lett. 2007, 36, 594. doi: 10.1246/cl.2007.594

-

[59]

Skofteland, B. M.; Ellestad, O. H.; Lillerud, K. P. Microporous Mesoporous Mater. 2001, 43, 61. doi: 10.1016/S1387-1811(00)00347-4

-

[1]

-

图 3 (a) MER和LTL型沸石的模拟XRD谱图以及产物HY-S原粉的实验XRD谱图及(b)产物HY-S原粉的SEM照片

Figure 3 (a) The simulated XRD patterns of MER and LTL zeolites and the experimental one of the as-synthesized sample (HY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (HY-S)

图 5 (a) CHA和MER型沸石的模拟XRD谱图以及产物NaY-S原粉的实验XRD谱图及(b)产物NaY-S原粉的SEM照片

Figure 5 (a) The simulated XRD patterns of CHA and MER zeolites and the experimental one of the as-synthesized sample (NaY-S) by hydrothermal treatment of equivalent amorphous aluminosilicate gel and (b) the SEM image of the as-synthesized sample (NaY-S)

图 6 FAU, CHA以及MER型沸石的模拟XRD谱图以及不同KOH/SiO2比[(a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03]下, Y型沸石水热转晶产物的XRD谱图

Figure 6 The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with KOH/SiO2ratios of (a) 0.21, (b) 0.41, (c) 0.62, (d) 0.82, (e) 1.03

图 7 FAU, CHA以及MER型沸石的模拟XRD谱图以及不同H2O/SiO2比[(a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4]下, Y型沸石水热转晶产物的XRD谱图

Figure 7 The simulated XRD patterns of FAU, CHA and MER zeolites and the as-synthesized products by hydrothermal phase transition of zeolite Y with H2O/SiO2ratio of (a) 22.8, (b) 45.6, (c) 68.4, (d) 91.2, (e) 136.8, (f) 182.4

表 1 合成参数对Y型沸石水热转晶行为的影响

Table 1. Influence of synthetic parameters on the phase transition behavior of zeolite Y under hydrothermal conditions

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 22

- 文章访问数: 2767

- HTML全文浏览量: 655

下载:

下载:

下载:

下载: