图 2

钴铁氧化物复合材料拉曼光谱

Figure 2.

Raman spectra of CoFe-TMOs composites

图 2

钴铁氧化物复合材料拉曼光谱

Figure 2.

Raman spectra of CoFe-TMOs composites

Citation: Li Tiantian, Zhao Jikuan, Li Yao, Quan Zhenlan, Xu Jie. Synthesis and Electrochemical Properties of Nitrogen-Doped Partially Graphitized Carbon/Cobalt Iron Oxides Composite[J]. Acta Chimica Sinica, 2017, 75(5): 485-493. doi: 10.6023/A17010012

氮掺杂部分石墨化碳/钴铁氧化物复合材料的制备及电化学性能

English

Synthesis and Electrochemical Properties of Nitrogen-Doped Partially Graphitized Carbon/Cobalt Iron Oxides Composite

-

Key words:

- chitosan

- / nitrogen doping

- / partially graphitized carbon

- / transition metal oxides

- / supercapacitor

-

1 引言

超级电容器(supercapacitor, SC)是一种新型储能器件, 具有功率密度大、充放电快速、循环寿命长等优点[1].电极材料是超级电容器的重要组成部分, 对器件性能有重要影响. SC电极材料包括碳材料、金属氧化物、金属氢氧化物、导电聚合物等[2~5].各种材料都有自身的优点与不足, 其中碳材料导电性较好但比容量较低, 其他赝电容器电极材料氧化-还原活性高, 比电容大, 但自身导电性较差, 循环稳定性与倍率特性限制其应用.调控碳纳米材料结构并与高氧化-还原活性物质相复合是制备SC先进电极材料的重要途径[2~8].

典型碳材料包括石墨烯、碳纳米管、活性碳、介孔碳等[2, 5, 9].其中, 石墨烯与碳纳米管中六元环结构有利于电子传输; 活性碳与介孔碳具有高比表面积, 但碳原子结构有序性差, 导电性较低.无定形碳材料经高温(2000 ℃以上)石墨化处理, 结晶度与导电性增强, 但是比表面积显著降低, 合理调控碳材料的比表面积与导电性对于提高碳材料电化学性能有重要影响.近年来, 研究人员以过渡金属盐[10, 11]、过渡金属氢氧化物[12]为催化剂前体, 通过催化石墨化作用在低温条件下(<1000 ℃)制备部分石墨化碳(partially graphitized carbon, PGC)材料, 产物的倍率特性高, 并且在水性和有机电解质中都具有较高的能量密度和功率密度.

为进一步提高SC电极材料性能, 人们还制备了杂原子掺杂的碳材料, 其中氮掺杂碳[3, 13~16]尤其引人注目.氮原子由于原子半径较小而具有较高的电负性, 氮原子掺杂的碳材料表面极性增强, 水性电解液更易于润湿电极材料表面[13].另外, 吡咯型氮、吡啶型氮可赋予电极材料氧化-还原活性和赝电容特性, 石墨化型氮则有助于提高碳材料导电性[13~15].甲壳胺(CTS)作为来源广泛的生物聚合物越来越多地用于可持续碳材料(sustainable carbon materials)[17]研究.由于含有丰富的碳元素与氮元素, CTS可用来合成氮掺杂石墨烯[18, 19]、氮掺杂介孔碳[20, 21]等材料.氮掺杂碳作为SC电极材料具有高比电容和良好的循环稳定性[19, 20].

类水滑石, 又称层状双氢氧化物(Layered Double Hydroxides, LDHs), 是一类重要的层状功能材料[22]. LDHs作为前躯体可制备组成和结构多样的双金属氧化物.含过渡金属元素的类水滑石及其氧化产物, 都具有典型的电化学活性, 已成为赝电容器电极材料的重要组成部分[22, 23].为克服导电性差的不利因素, 研究人员将LDHs及其氧化物分别与碳纳米管、石墨烯等构建复合物[24~32], 利用石墨化碳材料的高导电性与赝电容材料的高氧化-还原活性来提高复合电极材料电化学性能.此外, 氮掺杂碳材料与LDHs及其氧化物复合也日益受到人们重视. Xu等[33]以二氧化硅为模板, 以酚醛树脂和三聚氰胺为前体, 制备了氮掺杂碳空心球, 控制勃姆石在碳球表面多次沉积(10次), 采用水热法成功制备了氮掺杂碳/镍铝层状双金属氢氧化物双壳层空心微球, 产物用作超级电容器电极材料表现出优异的电化学性能. Hao等[34]以甲壳胺为有机前体经过热解制备了碳气溶胶并进行活化, 经过水热反应、煅烧处理制备了纳米针状MnCo2O4.5/碳气溶胶杂化物, 在0.2 A•g-1电流密度下比电容达到380 F•g-1, 大于相同条件下纯碳材料比电容.张海军等[35]利用甲壳胺的成膜性能, 涂制了甲壳胺/氯化镍复合膜, 经过煅烧生成多孔碳/氧化镍复合材料, 在0.1 A•g-1电流密度下比电容达到355 F•g-1, 且具有良好的循环稳定性.

研究结果表明, 制备部分石墨化碳、氮掺杂碳并与金属氢氧化物或氧化物复合是提高SC电极材料性能的重要研究方向.然而, 操作步骤多、耗时长不利于材料应用, 复合物比电容有待进一步提高, 且少有报道兼顾氮掺杂、部分石墨化碳结构调控以及与氧化物复合等综合特征.寻求简便、高效、通用的材料制备方法仍是一项亟待解决的重要课题.为此, 本文设计了一种制备电极材料的简便途径, 即采用甲壳胺为结构导向剂, 通过共沉淀反应制备了一系列甲壳胺/LDHs复合物, 样品经过煅烧, 原位制备了氮掺杂部分石墨化碳/过渡金属氧化物(N-PGC/TMOs)纳米复合材料.对产物结构、形貌、元素组成与电化学性能等进行表征与分析, 为开发高性能SC电极材料提供科学依据.

2 结果与讨论

2.1 结构、形貌表征与元素分析

2.2 电化学性能表征

为考察煅烧产物作为超级电容器电极材料的电化学性能, 实验采用三电极体系, 在6 mol•L-1 KOH溶液中对上述纳米复合物进行了循环伏安扫描和恒电流充放电测试, 并分析比电容大小, 考察电极材料倍率特性和循环稳定性.

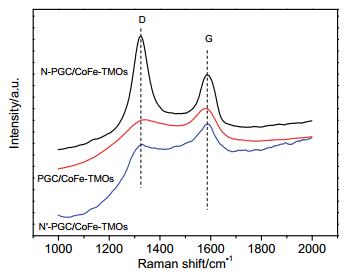

2.1.2 拉曼光谱与高分辨透射电镜(HRTEM)表征

拉曼光谱是研究碳材料及其复合物的重要实验手段, 可用于分析碳原子结构的有序性、缺陷等信息[38]. 图 2分别给出了N-PGC/CoFe-TMOs、PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs的拉曼光谱图.从图中可以看出, 三样品在1330和1580 cm-1附近均出现拉曼峰, 分别为D带和G带[25, 38].其中, D带强度与石墨化碳的结构缺陷、杂原子掺杂以及无序碳结构有关; G带对应sp2碳原子的E2g模式面内振动, G带强度代表着碳材料的结晶度与有序性.拉曼光谱测试结果表明, 制备的碳材料同时含有有序结构碳与无定形碳.以CTS为有机前体制备的复合物N-PGC/CoFe-TMOs对应的G带峰强度最大, 峰形对称性好, 表明碳原子六元环结构较完整, 有利于电子传输.当CTS被SDBS部分取代、完全取代来制备N'-PGC/CoFe-TMOs和PGC/CoFe-TMOs复合材料时, G带峰强度降低表明形成的有序结构碳较少.

另外, ID/IG强度比还与碳材料中缺陷密度有关[30], N-PGC/CoFe-TMOs、N'-PGC/CoFe-TMOs和PGC/CoFe-TMOs的ID/IG强度比分别为1.34、0.80和0.89, 甲壳胺前体经过煅烧生成的碳材料中结构缺陷也较多, 这可能与碳材料中氮原子掺杂有关.而这些氮掺杂缺陷点也是电化学反应的活性位点[13], 将有利于提高复合电极材料的电化学性能.

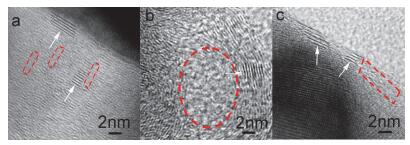

为进一步分析煅烧产物中碳材料的结构特征, 本文对N-PGC/CoFe-TMOs、N'-PGC/CoFe-TMOs和PGC/ CoFe-TMOs样品进行了高分辨透射电镜(HRTEM)观测, 碳材料的形貌特征如图 3所示.从图中可以看出, 制备的碳材料中均包括层状有序结构碳(如图中箭头所指部分)和无定形碳(如图中虚线所包围的区域).经计算可知, 相邻碳层之间的重复间距为0.37 nm, 与文献[14]报道的氮掺杂石墨化碳材料结构类似.对比可发现, N-PGC/CoFe-TMOs样品(图 3a)中层状结构分布面积最广且较均匀; N'-PGC/CoFe-TMOs样品(图 3b)无定形碳区域比较集中; PGC/CoFe-TMOs样品(图 3c)仅在氧化物颗粒边缘存在少许碳材料, 其中有序层状结构碳的层数及分布面积都少于N-PGC/CoFe-TMOs和N'-PGC/ CoFe-TMOs样品, 这与Raman光谱图中三样品D带、G带强度相对大小的结果一致.通过以上分析可知, CTS有机前体具有更好的碳化、石墨化特性.

2.1.1 X射线衍射(XRD)

分别以甲壳胺(CTS)、十二烷基苯磺酸钠(SDBS)及其混合物为有机前体制备了CTS/CoFe-LDHs、SDBS/ CoFe-LDHs和CTS-SDBS/CoFe-LDHs有机/无机复合材料, 上述样品经过氩气氛煅烧后分别记为N-PGC/ CoFe、PGC/CoFe和N'-PGC/CoFe, 再经过空气氛煅烧后分别记为N-PGC/CoFe-TMOs、PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs, 并用作SC电极材料研究其电化学性能.为分析煅烧过程中目标产物的形成机制, 文中分别测试了CoFe-LDHs及其复合物的XRD图谱(图S1, 支持信息), CoFe-LDHs复合物氩气氛煅烧产物(图 1a)、氩气氛与空气氛煅烧产物(图 1b)的XRD图谱.

实验结果表明, 采用共沉淀法制备的CoFe-LDHs及其复合物前体均具有典型的层状结构特征(图S1), 由于Fe3+易于沉淀, 样品中还含有少量Fe(OH)3杂质. 图 1a显示, 有机前体/CoFe-LDHs复合物经氩气氛煅烧后, 其中的钴、铁过渡金属元素以CoFe合金或Co单质形式存在, 样品在衍射角为45.0°、65.5°出现的衍射峰分别与CoFe (JCPDS: 65-4131) 的(110)、(200) 晶面衍射相对应, 在衍射角为44.1°、51.5°和76.0°出现的衍射峰则对应于Co (JCPDS: 15-0806) 的(111)、(200) 和(220) 晶面衍射.该结果表明, 有机前体/钴铁类水滑石经过惰性气氛煅烧, 有机组分碳化, 复合物中的过渡金属元素经碳热反应[36]而被还原, 形成合金或金属单质.

氩气氛煅烧产物再经过空气氛煅烧, 其XRD图谱发生明显变化, 如图 1b所示. N-PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs样品在18.5°、30.9°、36.5°、44.7°、58.9°和64.8°出现衍射峰, 分别与标准图谱Co3O4 (JCPDS: 43-1003)、Fe3O4 (JCPDS: 65-3107) 的(111)、(220)、(311)、(400)、(511) 和(440) 晶面衍射相对应, 并且衍射角均介于Co3O4和Fe3O4标准图谱相同晶面对应的衍射角之间. Co3+、Fe3+半径数值相近, 分别为0.610 Å和0.645 Å[37].钴、铁均可形成具有面心立方晶型的氧化物Co3O4和Fe3O4, 其中Co3O4衍射峰对应2θ角度略大于Fe3O4相同晶面的衍射角.以上XRD结果表明, N-PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs样品均含有具面心立方晶型且分布均匀的钴铁双金属复合氧化物, 此二样品中的过渡金属单质经过空气氛煅烧完全转变为复合金属氧化物.

而PGC/CoFe-TMOs样品, 仅在18.5°处出现单一衍射峰, 在上述其他衍射角附近均裂分为双衍射峰, 分别对应于Co3O4或Fe3O4标准图谱(111)、(220)、(311)、(400)、(511) 和(440) 晶面衍射.两套X射线衍射图谱共存, 表明PGC/CoFe-TMOs样品中钴、铁元素单独形成氧化物并在此基础上物理混合, 二者未形成均匀的复合金属氧化物.另外, PGC/CoFe-TMOs样品在44.8°处存在强衍射峰, 对应于CoFe(JCPDS: 65-4131)(110) 晶面衍射.按照衍射峰位置与相对峰强度大小可判断, PGC/CoFe-TMOs样品中还含有部分未氧化的钴铁合金.根据后续扫描电镜实验结果可知, PGC/CoFe-TMOs样品颗粒粒径较大(154 nm), 可能不利于过渡金属在空气氛中充分氧化.而N-PGC/CoFe-TMOs样品(平均粒径50 nm)和N'-PGC/CoFe-TMOs样品(平均粒径80 nm)尺寸较小, 在相同实验条件下经过惰性气氛与空气氛煅烧, 其中的过渡金属可完全转化为金属氧化物.氧化物结构将有利于提高产物电化学性能.

从图 1b还可以看出, N-PGC/CoFe-TMOs、PGC/ CoFe-TMOs和N'-PGC/CoFe-TMOs三样品在2θ为26.1°处均出现衍射峰, 对应于石墨化碳(002) 晶面的衍射[10], 说明三种样品中都存在石墨化碳, 充分表明过渡金属元素对碳材料具有低温催化石墨化作用.

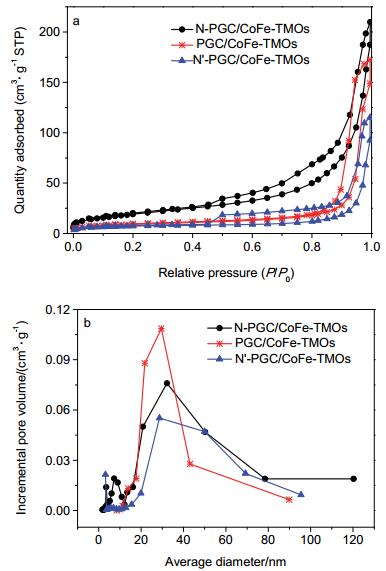

2.1.3 比表面积与孔径分布

图 4为部分石墨化碳/钴铁氧化物样品的N2吸附-脱附等温线和孔径分布图.由图 4a可以看出三种纳米复合材料的吸附等温线均为第Ⅳ类吸附等温线.在低压下气体吸附量随相对压力缓慢增加, 表明材料中微孔含量少; 在中、高相对压力区域(0.45<P/P0<1.0), 吸附量随压力显著增加, 气体在孔道中发生凝聚, 并且脱附等温线与吸附等温线形成滞后圈, 表明复合材料中含有介孔与大孔孔道[17].对于N-PGC/CoFe-TMOs、PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs复合材料, 按照BET方法计算得到的比表面积分别为70.4、31.1和24.0 m2•g-1, 根据BJH方法分析三种材料的孔体积分别为0.33、0.27和0.18 cm3•g-1. 图 4b给出了三种复合材料的孔径分布图, 按照BJH方法利用脱附数据分析可得上述三种复合材料的平均孔径分别为13.7、24.7和14.7 nm.另外从图 4b还可以看出N-PGC/CoFe-TMOs纳米复合材料中, 主要包含了介孔与大孔两种类型的孔径, 集中分布的孔径尺寸为:较小的介孔7.3 nm、中等介孔32.2 nm和大孔120.3 nm.而另外两种复合物中, 较小的介孔和大孔数量都较低, 主要孔径尺寸分布在30 nm附近.实验数据表明, N-PGC/CoFe-TMOs具有较高的比表面积和孔体积, 有利于电解质与电极材料接触, 并且大孔道可以作为电解质的存储空间, 介孔有利于缩短电解质与离子的扩散路径[12], 便于电子传输.

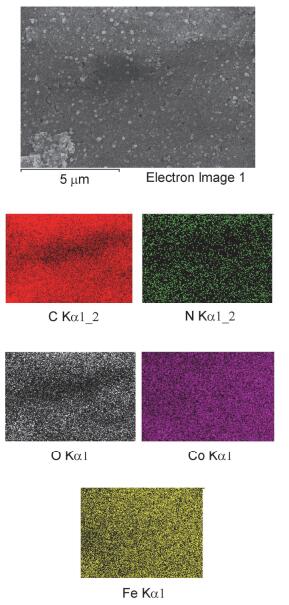

2.1.4 扫描电镜(SEM)形貌观测与元素分析

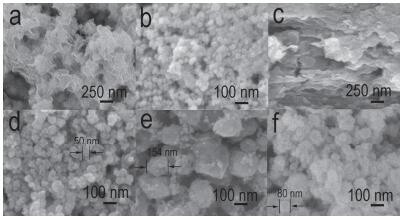

借助SEM分别对有机前体/LDHs复合物及其煅烧产物PGC/TMOs复合物进行了形貌观测, 如图 5所示.从图中可以看出, 当采用CTS为有机组分时, 制备的CTS/CoFe-LDHs复合物具有片层状结构特征(图 5a), 片层厚度约8 nm(图S2b, 支持信息), 而不含有机组分的纯CoFe-LDHs则呈现致密片层与颗粒(粒径约28 nm)共存的形貌特征(图S2a, 支持信息).分析认为, CTS中的羟基、氨基可与CoFe-LDHs中的羟基形成氢键从而得到复合物[39], CTS与双金属氢氧化物之间的相互作用可促进LDHs颗粒组装与取向, 故CTS/CoFe-LDHs片层结构明显, 且样品厚度变薄.该结果表明CTS对CoFe-LDHs具有结构导向作用.当采用阴离子表面活性剂SDBS作为有机前体来制备SDBS/CoFe-LDHs时, 随着共沉淀反应进行, 表面活性剂通过静电作用在氢氧化物表面吸附及层间通道中插层[40], 生成球形小颗粒(图 5b), 粒径约40~50 nm.当采用CTS-SDBS混合物来引导制备CTS-SDBS/CoFe-LDHs材料时, 反应体系中氢键作用与静电作用同时存在, 产物仍具有明显的片层状结构特征(图 5c), 表明甲壳胺的调控作用占主导地位.实验结果表明, 上述三种有机前体可通过不同方式来调控LDHs形貌.

有机前体/CoFe-LDHs复合物于氩气氛、空气氛中煅烧后生成PGC/CoFe-TMOs黑色固体粉末, SEM照片显示产物形貌为球形颗粒.从图 5d~5f可以看出, N-PGC/CoFe-TMOs、PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs复合物的典型尺寸分别为50、154和80 nm.另外, SDBS有机前体对应的PGC/CoFe-TMOs复合物中产物粒径分布不够均匀, 除大颗粒外, 体系中还有粒径在20 nm左右的小颗粒, 故PGC/CoFe-TMOs比表面积(31.1 m2•g-1)略大于N'-PGC/CoFe-TMOs样品(24.0 m2•g-1), 它们均小于N-PGC/CoFe-TMOs复合物的比表面积(70.4 m2•g-1).分析认为, SDBS疏水链包括含十二个碳原子的脂肪烃链, 柔性较强, 热解产物碳含量低(4.63 wt%)导致产物易聚集, 生成的颗粒尺寸较大(图 5e); 甲壳胺为氨基葡萄糖聚合物, 葡萄糖六元环相对于脂肪烃链具有一定的刚性, CTS/CoFe-LDHs煅烧后生成的N-PGC/CoFe-TMOs复合物保持了较好的分散性, 碳含量可达14.61 wt%, 颗粒平均粒径较小(图 5d).可见, 有机前体结构对于PGC/CoFe-TMOs颗粒尺寸有重要影响.另外, 本文还对比观测了有机前体/CoFe LDHs在氩气氛中煅烧产物的形貌, 如图S3 (支持信息)所示.从图中可以看出, LDHs复合物经过氩气氛煅烧过程就已基本形成最终产物形貌特征, 样品再经过空气氛低温(250 ℃)煅烧, 颗粒尺寸无明显变化, 空气氛煅烧的主要作用体现在过渡金属合金或单质转变为氧化物.

能量弥散谱(energy dispersive spectrum, EDS)实验结果显示, N-PGC/CoFe-TMOs和N'-PGC/CoFe-TMOs样品所含主要元素为C、N、O、Co和Fe, PGC/CoFe-TMOs主要含有C、O、Co和Fe元素, 未检测出N元素.其中, N-PGC/CoFe-TMOs样品对应C、N、O、Co和Fe元素质量分数(wt%)分别为14.61%、0.98%、27.08%、19.45%和37.87% (样品EDS谱图如图S4所示, 支持信息), 而根据元素分析测试得到样品中C、N元素质量分数分别为13.87%和0.89%, 两种方法测试结果接近, 据此计算样品中N/C原子比例约为1/18.从图 6扫描电镜照片与元素分布图可以看出, 上述各种元素在样品中分布均匀. N'-PGC/CoFe-TMOs中C、N元素质量分数分别为5.60%和1.39%, 样品中碳元素含量明显降低(小于N-PGC/CoFe-TMOs样品碳含量的一半), 表明生物聚合物CTS比小分子表面活性剂SDBS具有更好的碳化性能.该实验结果显示, 含氮有机前体CTS经过惰性气氛煅烧成功实现碳材料原位氮掺杂, 在此基础上与钴铁氧化物形成纳米复合材料.

2.2.3 倍率特性与循环稳定性

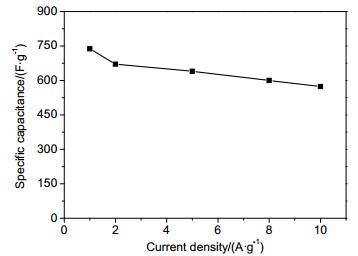

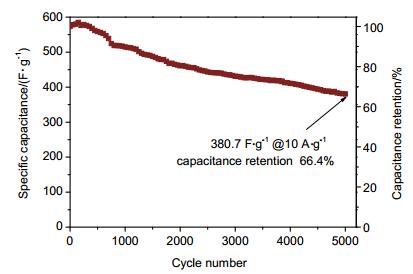

倍率特性与循环稳定性也是SC电极材料的重要性能.针对在Ccations为0.03 mol•L-1条件下制备的N-PGC/ CoFe-TMOs样品, 分别在1、2、5、8和10 A•g-1电流密度下进行充放电测试, 其比电容分别为737.8、671.1、640.0、600.0和573.3 F•g-1, 如图 9所示.当电流密度从1 A•g-1增加至2 A•g-1时, 纳米复合物比电容下降了66.8 F•g-1, 说明随电流密度增加电极材料电化学反应不可逆程度增加.继续增加电流密度时, 比电容-电流密度曲线斜率变缓.分析认为, 复合物中氮掺杂部分石墨化碳材料可促进电子传输, 该结构可减缓高电流密度下电极材料比容量衰减.电流密度扩大十倍至10 A•g-1时, 复合物比电容保留率为77.7%.另外对N-PGC/CoFe-TMOs样品在10 A•g-1电流密度下进行了循环稳定性测试, 结果如图 10所示.扫描次数低于300次时, 随着充放电过程进行, 电解液在电极材料中充分扩散并与之接触, 样品比电容略有增加.电极材料经过5000次循环充放电, 其比电容为380.7 F•g-1, 保留率为66.4%.以上实验数据表明, N-PGC/CoFe-TMOs纳米复合物作为SC电极材料具有良好的倍率特性与循环稳定性.

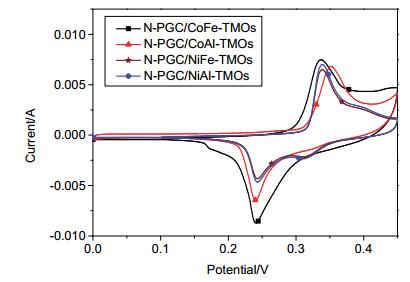

2.2.1 循环伏安曲线

以CTS为有机前体, 分别制备了含不同金属元素的氮掺杂部分石墨化碳/氧化物复合材料, 包括N-PGC/ CoFe-TMOs、N-PGC/NiFe-TMOs、N-PGC/CoAl-TMOs和N-PGC/NiAl-TMOs.它们的循环伏安(CV)曲线如图 7所示.从图中可以看出, 扫描速率为5 mV•s-1时, 在0~0.45 V vs. SCE区间范围内, 复合物在扫描过程中均具有典型的氧化峰(0.30~0.40 V)和还原峰(0.20~0.35 V), 与纯碳材料矩形CV曲线显著不同, 表明复合物具有典型的赝电容特性.含Co3O4、Fe3O4、NiO等氧化物及其复合物的电极材料, 其氧化、还原过程对应的反应方程式可表示为[3, 4, 26, 41]:

Co3O4+OH-+H2O ↔ 3CoOOH+e-

CoOOH+OH- ↔ CoO2+H2O+e-

2Fe3O4+2OH-↔ 3Fe2O3+H2O+2e-

NiO+OH- ↔ NiOOH+e-

2.2.2 恒电流充放电(galvanostatic charge discharge, GCD)

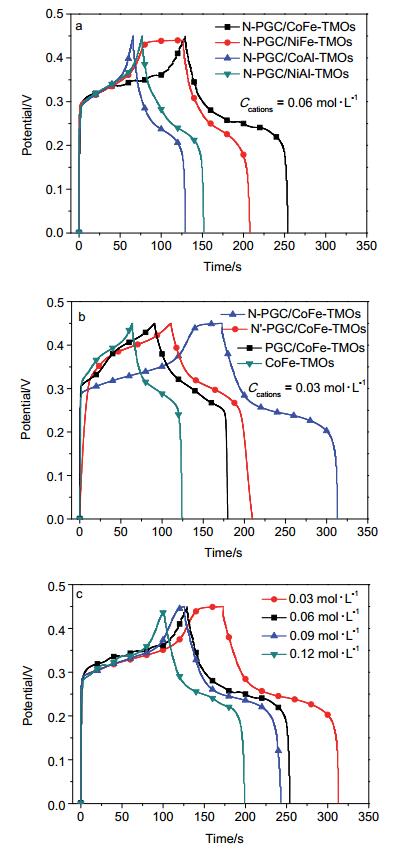

在2 A•g-1电流密度下, 含不同金属元素的N-PGC/TMOs复合物GCD曲线如图 8a所示.该充放电曲线形状不是对称三角形, 在充放电过程都存在工作电极电势上升、下降的平缓区或平台区, 其电势范围与CV曲线中氧化峰、还原峰电极电势范围相对应. GCD曲线中, 工作电极电势与时间成线性关系时, 对应于电解质离子在电解质溶液/电极材料界面上物理吸附与脱附过程, 电极电势变化平缓区则对应于电极表面的氧化还原反应过程[23, 25].因此, 根据充放电曲线可以判断N-PGC/TMOs同时具有赝电容特性与双电层电容器特性, 并且赝电容是纳米复合电极材料储能的重要方式.另外, 根据N-PGC/CoFe-TMOs、N-PGC/NiFe-TMOs、N-PGC/CoAl-TMOs和N-PGC/NiAl-TMOs样品放电曲线实验数据, 计算得到它们的比电容分别为568.9、446.5、291.1和328.9 F•g-1.起始溶液发生共沉淀反应时, 阳离子浓度Ccations为0.06 mol•L-1.在相同实验条件下, 钴铁氧化物表现出更高的氧化还原活性. 图 8b给出了复合物N-PGC/CoFe-TMOs、N'-PGC/CoFe-TMOs、PGC/CoFe-TMOs及纯氧化物CoFe-TMOs的GCD曲线.发生溶液共沉淀反应时, Ccations为0.03 mol•L-1.实验条件下, 上述四样品的比电容分别是671.1、440.5、410.0和283.3 F•g-1.一方面, 与纯氧化物相比, 复合材料均具有较高的比电容.这可能是有机前体能够对类水滑石材料结构与尺度进行调控, 二者可实现分子级别上的分散.煅烧过程中碳材料与氧化物互为分散剂, 颗粒聚集程度降低, 电极材料死体积比例减少, 活性物质可以更充分地参与电化学反应.同时, 过渡金属对碳材料还具有催化石墨化作用[10~12], 生成的部分石墨化碳结构可以提高复合物的导电性能.另一方面, 就复合物而言, 碳材料中掺杂氮元素会显著提高复合材料比电容[16, 19, 20].氮掺杂部分石墨化碳材料与过渡金属氧化物复合具有更加明显的协同效应.

在优选无机、有机前体种类的基础上, 固定甲壳胺浓度与用量, 通过改变共沉淀反应中阳离子总浓度Ccations(0.03~0.12 mol•L-1)来探索N-PGC/CoFe-TMOs产物电化学性能变化规律.各产物在2 A•g-1电流密度下的GCD曲线如图 8c所示.实验结果表明, 钴、铁阳离子总浓度为0.03、0.06、0.09和0.12 mol•L-1时, 对应产物比电容分别为671.1、568.9、542.2和457.3 F•g-1.分析认为, 实验条件下随着共沉淀反应体系中金属盐浓度减小, 氢氧化物前体及最终的氧化物纳米复合材料可能具有更高的比表面积, 颗粒的聚集程度相对较小, 电活性组分能够更充分地与电解液接触并参与电化学反应, 因此表现出较好的电化学性能.

3 结论

本文提出一种构建氮掺杂部分石墨化碳/过渡金属氧化物纳米复合材料的简便、高效和通用方法.即采用含氮元素的生物聚合物甲壳胺为结构导向剂和有机前体, 以过渡金属盐为反应物, 通过共沉淀反应制备有机物/LDHs复合物, 样品经过惰性气氛与空气氛煅烧, 利用过渡金属催化石墨化作用成功制备了氮掺杂部分石墨化碳/过渡金属氧化物纳米复合物.碳材料可有效防止氧化物聚集, 产物具有较高的比表面积.复合物中大孔可以作为电解质的缓冲空间, 介孔可以缩短电解质离子与电子的扩散路径, 电活性组分利用率更高.另外, 氮掺杂石墨化碳还可以促进提高复合材料的导电性与电化学活性.以氮掺杂部分石墨化碳/过渡金属氧化物纳米复合物作SC电极材料, 兼有双电层电容特性与赝电容特性, 该复合物具有较高的比电容和良好的倍率特性与循环稳定性, 在超级电容器领域应用前景广阔.

4 实验部分

4.1 LDHs复合物制备

CTS/LDHs复合材料制备:配制250 mL 0.06 mol• L-1的醋酸溶液, 向其中加入2.240 g CTS, 搅拌至完全溶解, 然后根据材料种类和浓度要求加入一定量金属硝酸盐, 最后滴加50 mL氢氧化钠溶液通过共沉淀反应制备CTS/LDHs目标产物.实验过程中, 控制溶液中二价、三价阳离子物质的量之比nM2+/nM3+为2/1, 沉淀剂中OH-的物质的量为理论值的1.2倍, 调节反应液pH值在9附近.上述体系在70 ℃、搅拌条件下反应15 h.反应结束后分别用水和乙醇对样品进行抽滤、洗涤三次, 在70 ℃下真空干燥6 h, 得到复合材料.

为考察不同种类阳离子对产物电化学性能的影响, 溶液进行共沉淀反应时, 在阳离子总浓度(Ccations)为0.06 mol•L-1条件下分别制备了CTS/CoFe-LDHs、CTS/NiFe-LDHs、CTS/CoAl-LDHs和CTS/NiAl-LDHs复合材料; 为分析电极材料随起始反应物浓度的变化规律, 另在Ccations为0.03、0.09和0.12 mol•L-1条件下分别制备了CTS/CoFe-LDHs.

为对比有机前体对产物结构与性能的影响, 在Ccations为0.03 mol•L-1条件下, 还分别选用阴离子表面活性剂十二烷基苯磺酸钠(SDBS)、CTS-SDBS混合物为结构导向剂制备了SDBS/CoFe-LDHs和CTS-SDBS/ CoFe-LDHs复合材料.以SDBS为结构导向剂时, 控制反应物配比nFe3+/nSDBS为2/1, 选用混合物作结构导向剂时, CTS与SDBS浓度均为相应单一结构导向剂浓度的一半.作为对比, 在相同操作条件下还制备了不含有机组分的CoFe-LDHs纯氢氧化物.

4.2 过渡金属氧化物(TMOs)复合物制备

将LDHs样品置于瓷舟中放入石英管式炉, 调整氩气流量为150 cm3•min-1, 通气0.5 h以排除管式炉中的空气.然后将氩气流量调为100 cm3•min-1, 以5 ℃• min-1的升温速率升温至200 ℃并恒温1 h, 再以相同的升温速率升温至600 ℃, 恒温2 h后关闭热源.待管式炉冷却到室温, 关闭氩气源.为使金属元素充分氧化, 在空气气氛中, 以5 ℃•min-1的升温速率将样品再次加热至250 ℃, 恒温12 h得目标产物. CTS/LDHs、CTS-SDBS/LDHs、SDBS/LDHs和LDHs煅烧产物分别记为N-PGC/TMOs、N'-PGC/TMOs、PGC/TMOs和TMOs.

4.3 结构与形貌表征

利用日本理学公司D/MAX-2500/PC型X射线衍射仪进行固体粉末X射线衍射(XRD)分析, Cu Kα, 40 kV, 150 mA, 2θ范围3°~80°, 扫描速度8 (°)•min-1.采用英国雷尼绍公司Renishaw In Via激光拉曼光谱仪记录样品拉曼光谱, 激发波长为632.8 nm, 扫描范围1000~2000 cm-1.使用美国麦克仪器公司ASAP2020物理吸附仪在77 K下进行N2吸附-脱附等温曲线研究, 分别根据BET方法、BJH方法计算比表面积与平均孔径.通过日本电子公司JSM-6700F型扫描电子显微镜(SEM)、JEM-2100Plus透射电子显微镜(TEM)观测样品形貌, 借助SEM上配置的英国牛津公司能谱仪X-MAX进行样品元素分析并观察其分布特征, 通过Vario EL Ⅲ元素分析仪测定了样品中C、N元素含量.

4.4 纳米复合物电极制作与电化学性能测试

采用上述碳/过渡金属氧化物纳米复合物涂制工作电极, 通过CHI660D电化学工作站于25 ℃ 6 mol•L-1 KOH溶液中测试了产物的电化学性能.其中工作电极的制备是按照活性物:导电剂乙炔黑:粘结剂(聚四氟乙烯乳液, 质量分数5%)质量比为80:10:10取样, 用少量N-甲基吡咯烷酮(NMP)调浆, 并涂覆于泡沫镍集流体(1 cm×1 cm)上.于烘箱中70 ℃干燥2 h, 然后100 ℃真空干燥12 h, 以完全去除NMP.根据泡沫镍涂覆浆液前后质量变化, 计算活性物质承载量.本实验中控制活性物质承载量在0.6~0.9 mg•cm-2范围.以制备的工作电极、饱和甘汞电极(SCE, 参比电极)、铂片(1 cm×2 cm, 对电极)构建三电极体系进行电化学测试, 包括循环伏安(CV)测试和恒电流充放电(GCD)测试. CV测试电压范围为0~0.45 V vs. SCE, 扫描速率为5 mV•s-1.选用不同电流密度, 在0~0.45 V vs. SCE的电压范围内进行恒电流充放电分析, 计算产物比电容, 并考察其循环稳定性与倍率特性.比电容计算公式为:

其中, I代表测试过程的充放电电流(A), Δt为放电时间(s), m为工作电极上活性材料的质量(g), ΔV为总的电压降(V).

-

-

[1]

Miller, J. R.; Simon, P. Science 2008, 321, 651. doi: 10.1126/science.1158736

-

[2]

Simon, P.; Gogotsi, Y. Nature Mater. 2008, 7, 845. doi: 10.1038/nmat2297

-

[3]

Wang, G.; Zhang, L.; Zhang, J. Chem. Soc. Rev. 2012, 41, 797. doi: 10.1039/C1CS15060J

-

[4]

Zhang, Y.; Feng, H.; Wu, X.; Wang, L.; Zhang, A.; Xia, T.; Dong, H.; Li, X.; Zhang, L. Int. J. Hydrogen Energy 2009, 34, 4889. doi: 10.1016/j.ijhydene.2009.04.005

-

[5]

李雪芹, 常琳, 赵慎龙, 郝昌龙, 陆晨光, 朱以华, 唐智勇, 物理化学学报, 2017, 33, 130. http://www.cnki.com.cn/Article/CJFDTOTAL-SYQY201603027.htmLi, X.-Q.; Chang, L.; Zhao, S.-L.; Hao, C.-L.; Lu, C.-G.; Zhu, Y.-H.; Tang, Z.-Y. Acta Phys.-Chim. Sinica 2017, 33, 130. http://www.cnki.com.cn/Article/CJFDTOTAL-SYQY201603027.htm

-

[6]

Liu, Z.; Chen, W.; Fan, X.; Yu, J.; Zhao, Y. Chin. J. Chem. 2016, 34, 839. doi: 10.1002/cjoc.v34.8

-

[7]

Wu, J.; Zhou, A.; Huang, Z.; Li, L.; Bai, H. Chin. J. Chem. 2016, 34, 67. doi: 10.1002/cjoc.v34.1

-

[8]

Yang, J.; Yu, C.; Fan, X.; Liang, S.; Li, S.; Huang, H.; Ling, Z.; Hao, C.; Qiu, J. Energy Environ. Sci. 2016, 9, 1299. doi: 10.1039/C5EE03633J

-

[9]

Staaf, L. G. H.; Lundgren, P.; Enoksson, P. Nano Energy 2014, 9, 128. doi: 10.1016/j.nanoen.2014.06.028

-

[10]

Mun, Y.; Jo, C.; Hyeon, T.; Lee, J.; Ha, K.-S.; Jun, K.-W.; Lee, S.-H.; Hong, S.-W.; Lee, H. I.; Yoon, S.; Lee, J. Carbon 2013, 64, 391. doi: 10.1016/j.carbon.2013.07.092

-

[11]

Gao, W.; Wan, Y.; Dou, Y.; Zhao, D. Adv. Energy Mater. 2011, 1, 115. doi: 10.1002/aenm.201000009

-

[12]

Wang, D.-W.; Li, F.; Liu, M.; Lu, G. Q.; Cheng, H.-M. Angew. Chem. Int. Ed. 2008, 47, 373. doi: 10.1002/(ISSN)1521-3773

-

[13]

Lin, T.; Chen, I.-W.; Liu, F.; Yang, C.; Bi, H.; Xu, F.; Huang, F. Science 2015, 350, 1508. doi: 10.1126/science.aab3798

-

[14]

Yang, M.; Zhong, Y.; Bao, J.; Zhou, X.; Wei, J.; Zhou, Z. J. Mater. Chem. A 2015, 3, 11387. doi: 10.1039/C5TA02584B

-

[15]

苏善金, 来庆学, 梁彦瑜, 化学学报, 2015, 73, 735. doi: 10.3969/j.issn.0253-2409.2015.06.014Su, S.; Lai, Q.; Liang, Y. Acta Chim. Sinica 2015, 73, 735. doi: 10.3969/j.issn.0253-2409.2015.06.014

-

[16]

李朝辉, 李仕蛟, 周晋, 朱婷婷, 沈红龙, 禚淑萍, 物理化学学报, 2015, 31, 676. doi: 10.3866/PKU.WHXB201501281Li, Z.-H.; Li, S.-J.; Zhou, J.; Zhu, T.-T.; Shen, H.-L.; Zhuo, S.-P. Acta Phys.-Chim. Sinica 2015, 31, 676. doi: 10.3866/PKU.WHXB201501281

-

[17]

Titirici, M.-M.; White, R. J.; Brun, N.; Budarin, V. L.; Su, D. S.; Monte, F. D.; Clark, J. H.; MacLachlan, M. J. Chem. Soc. Rev. 2015, 44, 250. doi: 10.1039/C4CS00232F

-

[18]

Primo, A.; Atienzar, P.; Sanchez, E.; Delgado, J. M.; García, H. Chem. Commun. 2012, 48, 9254. doi: 10.1039/c2cc34978g

-

[19]

Hao, P.; Zhao, Z.; Leng, Y.; Tian, J.; Sang, Y.; Boughton, R. I.; Wong, C. P.; Liu, H.; Yang, B. Nano Energy 2015, 15, 9. doi: 10.1016/j.nanoen.2015.02.035

-

[20]

Tong, X.; Zhuo, H.; Wang, S.; Zhong, L.; Hu, Y.; Peng, X.; Zhou, W.; Sun, R. RSC Adv. 2016, 6, 34261. doi: 10.1039/C6RA01565D

-

[21]

Rybarczyk, M. K.; Lieder, M.; Jablonska, M. RSC Adv. 2015, 5, 44969. doi: 10.1039/C5RA05725F

-

[22]

Shao, M.; Zhang, R.; Li, Z.; Wei, M.; Evans, D. G.; Duan, X. Chem. Commun. 2015, 51, 15880. doi: 10.1039/C5CC07296D

-

[23]

Yang, Q.; Lu, Z.; Liu, J.; Lei, X.; Chang, Z.; Luo, L.; Sun, X. Prog. Nat. Sci.: Mater. Int. 2013, 23, 351. doi: 10.1016/j.pnsc.2013.06.015

-

[24]

Zhao, M.-Q.; Zhang, Q.; Huang, J.-Q.; Wei, F. Adv. Funct. Mater. 2012, 22, 20.

-

[25]

严琳, 孔惠, 李在均, 化学学报, 2013, 71, 822. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract342032.shtmlYan, L.; Kong, H.; Li, Z. Acta Chim. Sinica 2013, 71, 822. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract342032.shtml

-

[26]

Jeong, G. H.; Baek, S.; Lee, S.; Kim, S.-W. Chem. Asian J. 2016, 11, 949. doi: 10.1002/asia.v11.7

-

[27]

贾巍, 徐茂文, 雷超, 包淑娟, 贾殿赠, 化学学报, 2011, 69, 1773. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract340348.shtmlJia, W.; Xu, M.; Lei, C.; Bao, S.; Jia, D. Acta Chim. Sinica 2011, 69, 1773. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract340348.shtml

-

[28]

陈阳, 张梓澜, 隋志军, 刘芝婷, 周静红, 周兴贵, 物理化学学报, 2015, 31, 1105. doi: 10.3866/PKU.WHXB201504081Chen, Y.; Zhang, Z.-L.; Sui, Z.-J.; Liu, Z.-T.; Zhou, J.-H.; Zhou, X.-G. Acta Phys.-Chim. Sinica 2015, 31, 1105. doi: 10.3866/PKU.WHXB201504081

-

[29]

Yang, J.; Yu, C.; Fan, X.; Zhao, C.; Qiu, J. Adv. Funct. Mater. 2015, 25, 2109. doi: 10.1002/adfm.v25.14

-

[30]

Yang, J.; Yu, C.; Fan, X.; Qiu, J. Adv. Energy Mater. 2014, 1400761.

-

[31]

Yu, C.; Yang, J.; Zhao, C.; Fan, X.; Wang, G.; Qiu, J. Nanoscale 2014, 6, 3097. doi: 10.1039/C3NR05477B

-

[32]

Yang, J.; Yu, C.; Fan, X.; Ling, Z.; Qiu, J.; Gogotsi, Y. J. Mater. Chem. A 2013, 1, 1963. doi: 10.1039/C2TA00832G

-

[33]

Xu, J.; He, F.; Gai, S.; Zhang, S.; Li, L.; Yang, P. Nanoscale 2014, 6, 10887. doi: 10.1039/C4NR02756F

-

[34]

Hao, P.; Zhao, Z.; Li, L.; Tuan, C.-C.; Li, H.; Sang, Y.; Jiang, H.; Wong, C. P.; Liu, H. Nanoscale 2015, 7, 14401. doi: 10.1039/C5NR04421A

-

[35]

张海军, 张校刚, 原长洲, 高博, 孙康, 傅清宾, 卢向军, 蒋剑春, 物理化学学报, 2011, 27, 455. doi: 10.3866/PKU.WHXB20110228Zhang, H.-J.; Zhang, X.-G.; Yuan, C.-Z.; Gao, B.; Sun, K.; Fu, Q.-B.; Lu, X.-J.; Jiang, J.-C. Acta Phys.-Chim. Sinica 2011, 27, 455. doi: 10.3866/PKU.WHXB20110228

-

[36]

Ren, L.; Hui, K. N.; Hui, K. S.; Liu, Y.; Qi, X.; Zhong, J.; Du, Y.; Yang, J. Sci. Rep. 2015, 5, 14229. doi: 10.1038/srep14229

-

[37]

Baird, T.; Campbell, K. C.; Holliman, P. J.; Hoyle, R.; Noble, G.; Stirling, D.; Williams, B. P. J. Mater. Chem. 2003, 13, 2341. doi: 10.1039/B303449F

-

[38]

吴娟霞, 徐华, 张锦, 化学学报, 2014, 72, 301. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract343669.shtmlWu, J.; Xu, H.; Zhang, J. Acta Chim. Sinica 2014, 72, 301. http://sioc-journal.cn/Jwk_hxxb/CN/abstract/abstract343669.shtml

-

[39]

Depan, D.; Singh, R. P. J. Appl. Polym. Sci. 2010, 115, 3636. doi: 10.1002/app.v115:6

-

[40]

Xu, Z. P.; Braterman, P. S. J. Mater. Chem. 2003, 13, 268. doi: 10.1039/b207540g

-

[41]

Pardieu, E.; Pronkin, S.; Dolci, M.; Dintzer, T.; Pichon, B. P.; Begin, D.; Pham-Huu, C.; Schaaf, P.; Begin-Colin, S.; Boulmedais, F. J. Mater. Chem. A 2015, 3, 22877. doi: 10.1039/C5TA05132K

-

[1]

-

图 8 2 A•g-1电流密度下过渡金属氧化物及其复合物GCD曲线

Figure 8 GCD curves of transition metal oxides and their composites at the current density of 2 A•g-1

(a)含不同金属元素的复合物(Ccations=0.06 mol•L-1), (b)不同有机前体衍生碳/钴铁氧化物复合物及纯钴铁氧化物(Ccations=0.03 mol•L-1), (c)不同Ccations条件下制备的N-PGC/CoFe-TMOs

(a) composites containing different metal elements (Ccations=0.06 mol•L-1), (b) various organic precursor derived carbon/CoFe-TMOs composites and pure CoFe-TMOs (Ccations=0.03 mol•L-1), (c) N-PGC/CoFe-TMOs prepared at different Ccations circumstances

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 7

- 文章访问数: 1485

- HTML全文浏览量: 318

下载:

下载:

下载:

下载: