Citation: LI Long-Jiang, ZHANG Qin, WANG Xian-Shu, WU Hong. Case Teaching of Coal Mine Methane Utilization Technology Based on Aspen Plus[J]. Chinese Journal of Chemical Education, 2016, 37(16): 56-61. doi: 10.13884/j.1003-3807hxjy.2016010003

基于Aspen Plus的煤层气精馏分离案例教学探讨

-

关键词:

- 案例教学

- / 煤层气

- / 精馏分离

- / 流程模拟

- / Aspen Plus

English

Case Teaching of Coal Mine Methane Utilization Technology Based on Aspen Plus

-

Key words:

- case teaching

- / coal-bed gas

- / distillation separation

- / process simulation

- / Aspen Plus

-

煤层气俗称瓦斯, 贮存在煤层中,以甲烷为主要成分,大部分吸附在煤基质颗粒表面,小部分游离于煤孔隙中或溶解于煤层水中。煤层气是一种宝贵的清洁能源和重要的化工原料,合理高效的开发和利用不仅可以增加新的洁净能源,还可以降低或避免瓦斯爆炸事故。煤层气主要为甲烷与空气的混合物,当甲烷体积分数为30%~35%时称为低浓度煤层气[1],其回收和利用相对较困难。目前利用深冷技术回收含氧煤层气中的甲烷成为研究热点[2-5],低浓度煤层气深冷精馏分离技术先经净化系统脱出CO2、H2S和H2O等物质满足煤层气液化前的净化指标,然后经过加压制冷单元冷却液化温度在泡点以下,最后进入精馏塔进行精馏分离将其中的甲烷提纯至99%以上,形成LNG产品。矿业工程领域学生开设“煤矿区煤层气利用技术”课程,其目的在于帮助学生了解煤矿区煤层气利用技术的背景,掌握煤层气利用的技术理论、发展前沿和应用成果,拓宽能源清洁高效利用的视野,巩固并深化学生的专业理论体系。但在教学过程中针对“煤矿区煤层气利用技术”中低浓度煤层气分离问题涉及知识面广,理论体系复杂。首先,需要了解“流体力学”“传热学”“工程热力学”“燃烧学”“化工原理”“化学反应工程”等基础理论课程;其次,学生在煤层气精馏分离技术的理解上有一定难度,影响学生学习的积极性与能动性;再次,教材内容往往滞后于生产实践,尤其滞后于科研实际。为了在教学中突破教材的局限,使学生获得更广博、更先进的知识,培养创新性思维,需要注重科研成果向教学资源的转化,使科研成果与教学之间形成一种良性循环。把错综复杂、计算工程量大的煤矿区煤层气利用技术讲解透彻,让学生深入理解煤层气分离技术的学科前沿,必须把Aspen Plus化工流程模拟软件引入到低浓度煤层气分离课程教学中,使课程教学更加形象生动,紧密联系工业生产,激发学生的专业学习兴趣。以低浓度煤层气低温精馏案例教学为例,用模拟软件解决低浓度煤层气分离的问题。

1 Aspen Plus软件介绍

Aspen (Advanced System for Process Engineering,简称Aspen) Plus化工模拟系统是美国麻省理工学院20世纪70年代研制开发的大型化工模拟软件[6]。由于Aspen Plus具有强大的单元操作模型、优化设计能力以及齐全的物性数据库和热力学方法,已经被广泛地应用于化工过程的研究开发、装置设计、生产过程控制、工艺优化及技术改造等方面[7-8],其应用领域包括气体加工、炼油、发电、合成燃料、石油化工、煤化工、环境化工、生物化工、医药等[9]。Aspen Plus可用于单元过程及化工流程的模拟、设计和优化,具有界面友好、工作效率高、结果准确等优点,在许多化工企业和国内高校本科生教学中的应用已非常普遍[10-16]。本文主要探讨Aspen Plus在煤层气低温精馏分离甲烷的技术应用以及进行教学演示。

2 煤层气气液相平衡和精馏分离模拟分析

2.1 煤层气气液相平衡研究

2.2 煤层气精馏塔分离效果分析

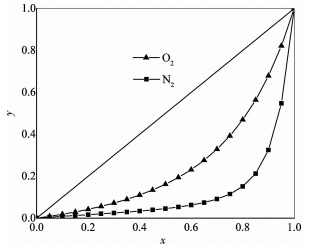

精馏塔在杂质分离方面有着广泛应用, 其分离原理是利用各物质的挥发度的不同而实现组分的分离。在压力为0.35 MPa的条件下, 由图 5气液相平衡图可知在精馏塔中很容易分离出煤层气中的N2和O2, 而且N2比O2更加容易分离, 因此控制产品中O2的含量是煤层气分离提纯的关键操作环节。煤层气中的N2、O2和CH4在精馏塔中分离,CH4以液体的形式从精馏塔底部流出并过冷作为产品LNG输出。利用RadFrac模型进行精馏塔的严格模拟与设计,原料煤层气处理量为552 kmol/h,原料中CH4含量35%(物质的量分数,下同),N2含量51.4%,O2含量13.6%。进精馏塔时的温度为-178 ℃,压力0.35 Mpa。根据煤层气纯度要求,CH4的物质的量分数≥99%,O2的物质的量分数≤1%,利用灵敏度分析工具Sensitivity Analysis进行单因素分析。

2.3 模拟计算结果

为让学生了解CH4-N2-O2三元组分在精馏塔进料物流、塔顶和塔底物流中的温度、组成和流量等状况,把灵敏度分析优化出的结果作为RadFrac模型的计算初值,煤层气低温精馏塔优化的理论塔板数和回流比操作参数得到了精馏分离系统各塔相关物流的流量、温度、压力以及各组分的物质的量分数等参数,结果见表 1。

表 1

煤层气精馏分离塔相关物流模拟计算结果

Table 1.

Simulation results of related flow of coal-bed gas distillation separation tower

表 1

煤层气精馏分离塔相关物流模拟计算结果

Table 1.

Simulation results of related flow of coal-bed gas distillation separation tower

项目 进料物流 塔顶采出物流 塔底采出物流 温度/℃ -178.0 -181.6 -144.4 压力/MPa 0.35 0.347 0.354 物质的量流量

/(kmol·h-1)552 358.8 193.2 质量流量/(kg·h-1) 13449.9 10324.5 3125.4 体积流量/(m3·h-1) 19.67 12.84 7.82 密度/(kg·m-3) 683.93 803.77 399.55 总焓/(J·kmol-1) -3.88×107 -1.19×107 -8.75×107 xCH4/% 35.0 0.455 99.15 xN2/% 51.40 79.06 0.0159 xO2/% 13.60 20.47 0.83 表 1 煤层气精馏分离塔相关物流模拟计算结果

Table 1. Simulation results of related flow of coal-bed gas distillation separation tower从表 1中可知,塔底CH4的纯度达到了99%以上,O2的含量降低至0.83%,满足了分离要求,理论塔板数为8,操作变量回流比为1,塔顶采出与进料之比为0.65,进料板位置为第5块。

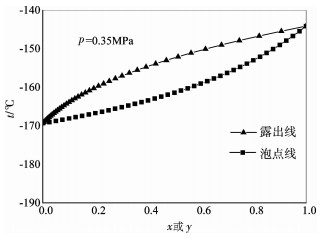

2.1.3 气液平衡图

精馏和蒸馏是分离液体混合物常用的单元操作手段之一,精馏和蒸馏是利用混合物中各组分间挥发性的不同实现混合物的分离。煤层气混合物为CH4-N2-O2三元混合物,为了探讨煤层气混合物的分离,学生需要知道二元组分的t-x-y图或相对挥发度,可查找Aspen Plus物性数据库。CH4-N2和CH4-O2二元物系的气液平衡图采用Aspen软件Tools中的Binary Vapor-Liquid Analysis来自动调取计算。为了研究加压情况下,煤层气中N2和O2与CH4分离程度的难易,计算p=0.35 MPa下N2和O2与CH4的温度组成图,即t-y-x图(图 3、图 4)及气-液相平衡曲线(图 5),其中x, y分别表示体系达到平衡时CH4在液相和气相中的物质的量分数,t为相平衡温度。

从图 3、图 4可知CH4-N2和CH4-O2所组成的溶液是理想溶液,而非具有正、负偏差的非理想溶液,采用普通精馏方法就可实现分离。

由图 5气液平衡图可看出,当压力p为0.35 MPa时,比CH4易挥发的组分与CH4的气液相平衡曲线出现在对角线的右下角,平衡线偏离对角线越远,溶液就越容易分离。由平衡曲线偏离对角线的程度可知,与CH4分离较易的是N2气体,较难分离的是O2气体。

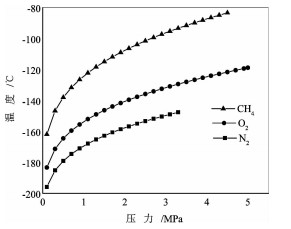

2.1.1 煤层气组分临界压力和温度计算

煤层气混和物中CH4、N2和O2物理性质差异是低温液化精馏分离提纯CH4的基础。利用PR (Peng-Robinson)方程[17]对煤层气进行气液相平衡计算。利用Aspen Plus软件中的Pure Component Properties Analysis计算出煤层气混和物中CH4、N2和O2临界压力和温度如图 1所示。

由图 1可知,CH4的临界压力和温度分别为4.5 MPa和-83.3 ℃,N2的临界压力和温度分别为3.3 MPa和-147.63 ℃,O2的临界压力和温度分别为5.0 MPa和-118.8 ℃。相同的压力条件下,CH4的临界温度较高,因此在相同的压力下,煤层气混合物降温时,最先被液化的是CH4气体,然后是O2气体,最后是N2气体。

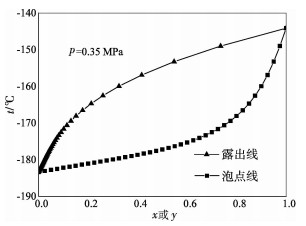

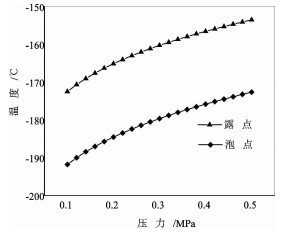

2.1.2 煤层气泡、露点温度计算

在一定压力下加热液体混合物,当液体开始沸腾出现第一个气泡时的温度,叫泡点温度;在一定压力下,冷却气体混合物,当蒸气开始冷凝出现第一个液滴时的温度,叫露点温度。泡点和露点与液相组成和压力有关。煤层气的泡点和露点是低温液化精馏分离的关键参数,依据气液相平衡理论,利用PR方程计算煤层气的泡点和露点是低温液化分离CH4气体的依据。泡点和露点计算需要采用试差法,煤层气组分较多,手工计算费时费力,通过Aspen流程模拟软件Tools中的Analysis Stream Bubble/Dew来自动调取计算非常方便快捷。在Aspen Plus中应用PR方程对低浓度煤层气(CH4含量35%(物质的量分数,下同),N2含量51.4%、O2含量13.6%)进行计算得到的泡点和露点的温度和压力图见图 2所示。

从图 2可以看出,一定组成煤层气的泡点温度和露点温度与压力有关,随着压力的增加,泡、露点温度也相应增加。图 2中的2条曲线将图分为3个区域,泡点线以下区域称为液相区,露点线以上区域称为气相区,而2条曲线所包围的区域表示气液两相同时存在,称为气液共存区。煤层气低温精馏分离就是借助于气液两相间的传质和传热作用实现分离。

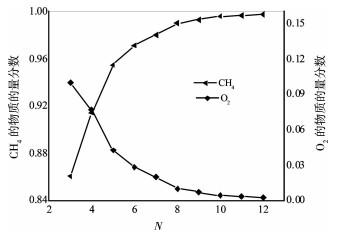

2.2.2 进料位置

最佳进料位置可以通过塔顶、塔底产品纯度及冷凝器、再沸器负荷来判断。进料位置对产品纯度的影响如图 7所示,随着进料位置下移,分离效率先增加后减少,在第5块板分离度最高,且达到了分离要求。

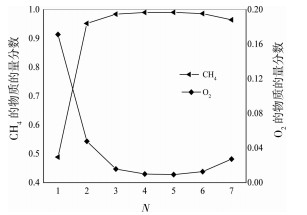

2.2.1 理论板数

精馏塔塔板是气液接触的场所,其数量对精馏效果有重要影响。若精馏塔回流比为1.0,馏出比为0.65,则塔板数量与塔底LNG产品中CH4物质的量分数和O2物质的量分数的关系见图 6。由图 6分析可知,随着塔板数量增加,CH4物质的量分数增加而O2物质的量分数减少,但塔板数量大于8块时CH4纯度的提高有限,增加塔板数量对CH4纯度提高的作用不大。综合精馏塔塔板数量对产品物质的量分数的影响,实际设计中可选取的精馏塔塔板数量为8块(包括冷凝器和再沸器)。

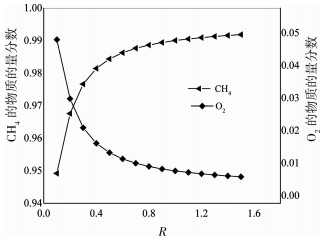

2.2.3 回流比

回流比是影响精馏塔能耗及精馏产品纯度的一个重要因素。在其他条件不变的情况下增加回流比会使产品纯度提高,但同时也相应地增加了塔负荷,从而使能耗增加。因此,在保证产品纯度要求情况下应使回流比尽可能的小。回流比与塔底组成关系如图 8所示。从图 8中可以看出塔底采出CH4的物质的量分数和塔底采出O2的物质的量分数都随着回流比的增加逐渐增加,并且趋势变得缓慢。回流比在1时,塔底CH4纯度为99.01%,塔底O2的纯度为0.99%,满足了纯度要求。

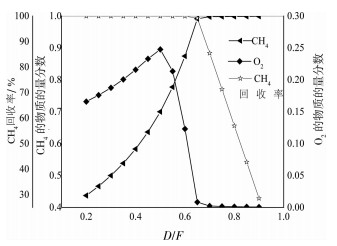

2.2.4 馏出比的影响

馏出比,即采出率D/F,它与塔顶采出量的大小和该塔的进料量的大小有着直接关系。进料量一定,如果馏出比增大,则塔顶采出量D必然增大,塔底采出量w则必然减少。馏出比增大,塔底的杂质被带到塔顶,塔底产品质量才能达到合格。因此,必须是在保证塔底产品纯度要求的情况下取馏出比的最小值。如图 9所示,随着馏出比增大,塔底产品纯度起初变化达不到分离要求,当馏出比在0.65附近时,塔底CH4物质的量分数为0.992,O2物质的量分数为0.0083,符合要求。馏出比大于0.65时,塔底产品产量减少,同时塔底产品中CH4的回收率开始减少,因此,取馏出比为0.65为最佳。

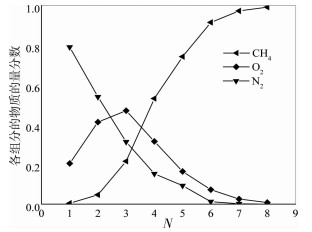

2.3.2 塔内液相浓度分布曲线

为让学生了解CH4-N2-O2三元组分在精馏塔内组成与理论板的关系,采用Aspen软件在灵敏度分析优化参数基础上做出了精馏塔的塔内液相物质的量组成分布曲线(图 11),探讨在精馏塔各理论板中逐级发生的组成变化及影响因素[18]。

由图 11的液相浓度分布曲线可以看出,从第1块到第8块板,CH4在液相中的物质的量分数都是逐渐增加的,在塔顶馏出液中的物质的量分数为0.0045,随液相相向塔底流动途中,它在液相中的含量逐渐增大,塔底LNG产品CH4物质的量分数为0.9916,这是因为提馏段起着使原料中难挥发组分增浓的作用。而从第1块到第8块板,N2和O2在液相中的物质的量分数都是逐渐减少的,塔釜中N2和O2的物质的量分数分别降低至0.00016和0.0083,是因为提馏段起到的是将下降液相中易挥发组分N2和O2提出,从而提高塔底难挥发组分CH4物质的量分数的作用。由此可知精馏塔在适宜的塔板数、回流比和一定流出比的条件下可将CH4含量为35%的煤层气提纯至纯度高达99%的LNG产品。

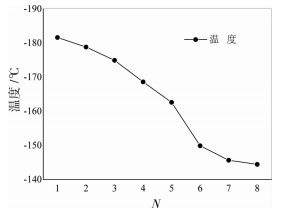

2.3.1 塔板温度分布曲线

为让学生了解CH4-N2-O2三组分在精馏塔内温度与理论板的关系,采用Aspen软件在灵敏度分析优化参数基础上做出了精馏塔的温度分布曲线,见图 10。

由图 10可知,塔内温度分布的情况从冷凝器到再沸器是逐渐增加的,由-181.6 ℃增加到-144.4 ℃,这是因为温度分布图的形状与液体组成和塔顶、塔底压力密切相关,塔顶易挥发组分N2的组成最高,故温度最低,随着塔板数的增加,难挥发组分CH4的含量也逐渐增加,在塔底CH4的组成达到最大,故塔底温度最高。

3 结语

利用Aspen Plus流程模拟软件在“煤矿区煤层气利用技术”煤层气低温精馏分离案例教学上的应用,可以看出,Aspen Plus流程模拟软件可以根据煤层气的进料组成进行气液相平衡的计算,可以让学生直观地理解各组分精馏分离的难易程度,掌握精馏分离操作,加深了对煤层气分离理论的理解,极大地提高了教学效率和质量,提升了学生的综合素质。运用Aspen Plus流程模拟软件对煤层气低温精馏过程进行模拟,考察了塔内每块理论板的温度、各组分气液相物质的量的分数等参数变化的具体情况,同时对精馏塔的回流比、馏出比、进料板位置等操作变量进行分析,为方便学生了解塔内各参数的变化情况以及对化工分离操作提供了指导,弥补了传统教学方法中的不足。将复杂的精馏计算过程借助模拟软件得以简化,不仅提高了学生的学习兴趣,而且通过煤层气低温精馏分离的案例教学促进学生解决工程实际问题和科研问题的能力,为教学改革开辟了新的路径,让科研促进教学。

-

-

[1]

朱菁, 任小坤, 肖正, 等.矿业安全与环保, 2014, 41(4):18-21. http://www.cqvip.com/QK/93211X/201404/662111637.html

-

[2]

李秋英, 王莉, 巨永林.加工利用, 2011, 31(4):99-102. http://www.cqvip.com/Main/Detail.aspx?id=37424897

-

[3]

肖娅, 诸林.煤化工, 2014, 42(1):12-15. http://d.wanfangdata.com.cn/Periodical/mhg201401003

-

[4]

季中敏, 范庆虎, 刘晓东.煤炭技术, 2010, 29(6):11-13. http://d.wanfangdata.com.cn/Periodical/mtjs201006005

-

[5]

裴爱霞, 张立胜, 施锦华.含天然气化工, 2012, 37(2):32-35. http://d.wanfangdata.com.cn/Periodical/trqhg201202008

-

[6]

姚文瑾, 吴华帅, 曹俊雅.中国科技论文在线, 2012, 5(7):688-693. http://www.paper.edu.cn/html/releasepaper/2011/04/306/

-

[7]

Grossel Stanley S. Chemical Engineering, 2006, 113(3):10-11. http://www.legacy.com/obituaries/northjersey/obituary.aspx?pid=170280751

-

[8]

S Cimini, M Prisciandaro, D Barba. Waste Management, 2005, 25(2):171-175. https://www.deepdyve.com/lp/elsevier/simulation-of-a-waste-incineration-process-with-flue-gas-cleaning-and-297wHLNURN

-

[9]

冯大春, 刘其海, 鲁红.仲恺农业工程学院学报, 2010, 23(增刊):69-72. http://www.cnki.com.cn/Article/CJFDTotal-ZNJX2010S1022.htm

-

[10]

吴红, 李煜, 王贤书.化学教育, 2015, 36(20):74-78. http://www.cqvip.com/QK/96493X/201520/666310512.html

-

[11]

王彩红, 林雄超, 董敏, 等.化工时刊, 2009, 23(6):73-75. http://d.wanfangdata.com.cn/Periodical/hgsk200906022

-

[12]

张治山, 高军, 李敏.中国教育技术装备, 2010, 15(5):95-96. http://www.cnki.com.cn/Article/CJFDTotal-ZJJB201015058.htm

-

[13]

孙兰义, 张月明, 李军, 等.广东化工, 2009, 36(12):173-175. http://www.cnki.com.cn/Article/CJFDTotal-GDHG200912086.htm

-

[14]

卢泽湘, 范立维, 廖益强.福建农林大学学报, 2010, 13(5):106-108. http://www.cnki.com.cn/Article/CJFDTotal-FJLY201005024.htm

-

[15]

张春勇, 郑纯智, 汪斌, 等.江苏技术师范学院学报, 2010, 16(9):78-81. http://www.cqvip.com/Main/Detail.aspx?id=35746394

-

[16]

王贤书, 曹阳, 吴红.化学教育, 2015, 36(8):47-51. http://www.cnki.com.cn/Article/CJFDTotal-FXJJ201508011.htm

-

[17]

肖娅, 诸林, 靳亮, 等.矿山安全与环保, 2014, 41(1):12-15. http://www.cqvip.com/QK/93211A/201401/48565990.html

-

[18]

陈洪钫, 刘家棋.化工分离过程.北京:化学工业出版, 1995:59-62 http://www.cqvip.com/Main/Detail.aspx?id=1786222

-

[1]

-

表 1 煤层气精馏分离塔相关物流模拟计算结果

Table 1. Simulation results of related flow of coal-bed gas distillation separation tower

项目 进料物流 塔顶采出物流 塔底采出物流 温度/℃ -178.0 -181.6 -144.4 压力/MPa 0.35 0.347 0.354 物质的量流量

/(kmol·h-1)552 358.8 193.2 质量流量/(kg·h-1) 13449.9 10324.5 3125.4 体积流量/(m3·h-1) 19.67 12.84 7.82 密度/(kg·m-3) 683.93 803.77 399.55 总焓/(J·kmol-1) -3.88×107 -1.19×107 -8.75×107 xCH4/% 35.0 0.455 99.15 xN2/% 51.40 79.06 0.0159 xO2/% 13.60 20.47 0.83 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 0

- 文章访问数: 2652

- HTML全文浏览量: 634

下载:

下载:

下载:

下载: