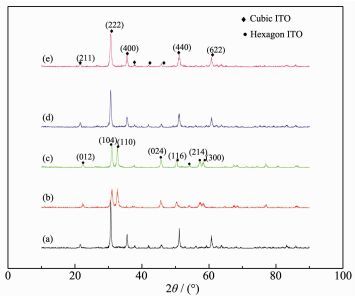

图1

不同(NH4)2SO4加入量制得的ITO粉体的XRD图

Figure1.

XRD patterns of ITO powders prepared by different amount of (NH4)2SO4

图1

不同(NH4)2SO4加入量制得的ITO粉体的XRD图

Figure1.

XRD patterns of ITO powders prepared by different amount of (NH4)2SO4

Citation: ZHANG Yi-Qing, LIU Jia-Xiang. Hexagonal-Type ITO Nanopowders:Coprecipitation Synthesis and Photoelectric Property[J]. Chinese Journal of Inorganic Chemistry, 2017, 33(2): 249-254. doi: 10.11862/CJIC.2017.041

共沉淀法制备六方相ITO纳米粉体及其光电性能

English

Hexagonal-Type ITO Nanopowders:Coprecipitation Synthesis and Photoelectric Property

-

Key words:

- h-ITO

- / (NH4)2SO4

- / coprecipitation method

- / nanopowders

- / photoelectric property

-

透明导电氧化铟锡(ITO)薄膜由于具有良好的导电性、透光性和高的红外反射性,广泛应用于各类光电器件[1-2]。ITO具有立方铁锰矿结构(c-ITO)和六方刚玉结构(h-ITO)。立方相ITO是常温常压下的稳定相与铁锰矿结构相同,而六方相ITO是高温(>800 ℃)、高压(103~107 kPa)相与刚玉结构相同[3]。由于在h-ITO中有更好的阴离子层填充结构[3],因此h-ITO相对于c-ITO表现出一些优势,h-ITO具有更高的密度,较高的生坯密度以及更稳定的电导率[3]。此外,h-ITO表现出许多优异性质如高乙醇敏感性和高催化活性[4-5]。

一般情况下,立方铁锰矿相容易在常压下获得,而六方刚玉相需要高温高压条件下制备[6]。目前仅有少量常压下制备h-ITO的报道。Feng等[7]采用共沉淀法,在铟锡氢氧化物中加入一定比例的无机盐ZnCl2,500 ℃煅烧得到纯相的h-In2O3;Gao等[8]采用溶剂热法,在In(NO3)3/乙二醇/乙醇/NaOH体系中得到InOOH,经500 ℃煅烧2 h得到h-In2O3;Tao等[9]采用溶剂热法,在InCl3·4H2O/乙二醇/水/脲体系中得到InOOH,经过400 ℃煅烧2 h得到h-In2O3;Liu等[10]采用水热法,在乙酰丙酮铟/甲醇/水/乙醇体系中,200 ℃反应48 h得到h-In2O3;Kim等[11]通过共沉淀法获得的是h-ITO和c-ITO的混合物。上述文献中除Feng外都采用溶剂热法制备纯相h-In2O3,反应需要高温高压装置、成本高,且添加有机溶剂对环境有一定的危害。刘郎明等[12]采用均相共沉淀法,选尿素为沉淀剂,(NH4)2SO4为分散剂制备了In2O3粉体,研究了(NH4)2SO4加入量对粉体形貌和分散性的影响,但没有研究(NH4)2SO4添加量对粉体晶型的影响。

本文提供了一种方便、易操作、成本低、无毒的方法来制备结晶性良好的六方相ITO粉体。采用共沉淀法,选择金属In、SnCl4·5H2O为原料,尿素为沉淀剂,通过加入(NH4)2SO4得到h-ITO粉体,研究了不同(NH4)2SO4添加量对ITO粉体晶型、形貌的影响,同时对比了两种不同晶型的光电性能。本文可为制备不同晶型的纳米ITO粉体提供参考。

1 实验部分

采用金属In和SnCl4·5H2O为铟锡的来源,选择尿素为沉淀剂。取1.5 g金属铟溶于一定量浓HNO3中,60 ℃搅拌加热,直至铟完全溶解,得到无色透明的铟盐溶液。称取0.469 g的SnCl4·5H2O加入铟盐溶液中,持续搅拌至完全溶解,得到铟锡盐溶液。称取25 g尿素,配成尿素溶液。将尿素溶液加入到盛有铟锡盐溶液的烧杯中,置于磁力搅拌器上95 ℃搅拌加热,30 min后加入一定量的(NH4)2SO4(0,0.5,1,1.5, 2 g)直到产生白色沉淀后持续搅拌加热30 min,然后陈化60 min。将反应得到的白色沉淀过滤,用去离子水洗涤至无杂质离子后再用无水乙醇洗涤5次,在室温下干燥12 h,将干燥后的氢氧化物750 ℃煅烧3 h,得到黄绿色的ITO纳米粉体。

采用Rigaku D/Max-2400型X射线衍射仪对ITO纳米粉体进行物相分析(Cu Kα,λ=0.154 056 nm,管电压40 kV,管电流100 mA),Tecnai G220型透射电镜对粉体分散性及形貌进行表征(200 kV),日立公司F-7000荧光光谱仪进行荧光测试,百神科技有限公司SX1934(SZ-82) 型数字式四探针电阻仪对粉体电阻进行测试,用ThermoFisher Scientific ESCALAB 250型XPS对ITO纳米粉体进行表征。

2 结果与讨论

2.1 ITO粉体XRD分析

图 1为不同(NH4)2SO4加入量制得的ITO粉体的XRD图。

图1

不同(NH4)2SO4加入量制得的ITO粉体的XRD图

Figure1.

XRD patterns of ITO powders prepared by different amount of (NH4)2SO4

图1

不同(NH4)2SO4加入量制得的ITO粉体的XRD图

Figure1.

XRD patterns of ITO powders prepared by different amount of (NH4)2SO4

由图 1可知,随(NH4)2SO4量的增加,ITO粉体的晶型由立方相转变为六方相又转变为立方相。当不加(NH4)2SO4、加1.5和2 g (NH4)2SO4时, 在2θ为21.601°, 30.681°,35.590°,51.156°,60.755°处出现衍射峰。当加0.5和1 g (NH4)2SO4时, 在2θ为22.395°, 31.039°,32.603°, 45.602°, 50.359°处出现衍射峰。用Jade 6软件进行分析可知,(a)、(d)、(e)各衍射峰均与编号为71-2195的标准卡片上立方结构In2O3的数据基本一致,未发现SnO2的衍射峰及其他衍射峰,证明Sn4+能够很好的掺入到In2O3的晶格中,得到的是c-ITO;(b)、(c)各衍射峰均与73-1809的标准卡片上的六方结构In2O3的数据基本一致,证明得到的是h-ITO。(NH4)2SO4加入量适当时能够作为诱导相转变的诱导剂,原因可能是由于在前躯体的制备过程加入(NH4)2SO4,当添加量适当时会影响In3+配位层向h-In2O3结构转变。文献[13]报道制备In2O3过程中溶液中存在的阳离子半径小于In3+半径,存在的阴离子半径大于O2-半径时有利于得到h-In2O3。在本实验中SO42-半径大于O2-半径,容易导致相变。通过Scherer公式计算的平均晶粒尺寸列于表 1中。

表 1

不同硫酸铵加入量的ITO粉体的平均晶粒尺寸

Table 1.

Average grain size of ITO powders prepared by different amount of (NH4)2SO4

表 1

不同硫酸铵加入量的ITO粉体的平均晶粒尺寸

Table 1.

Average grain size of ITO powders prepared by different amount of (NH4)2SO4

Addition of (NH4)2S04/g 0 0.5 1 1.5 2 Grain size / nm 21.3 16.1 21.8 19.0 14.0 由表 1可知h-ITO随(NH4)2SO4加入量的增加,ITO粉体平均晶粒尺寸有所增加,c-ITO随(NH4)2SO4加入量的增加,粉体平均晶粒尺寸呈减小趋势。

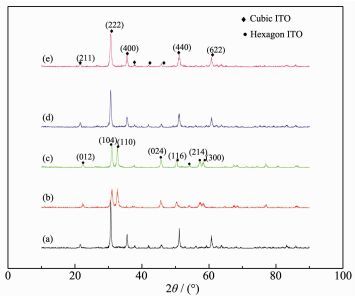

2.2 ITO粉体TEM分析

图 2为不同(NH4)2SO4加入量制得的ITO粉体TEM照片。

由图 2可见,当不添加(NH4)2SO4时,粉体形貌为类菱面体和类球形混合颗粒,类菱面体颗粒尺寸约为25 nm,类球形颗粒尺寸约为15 nm,颗粒大小分布不均匀。添加0.5 g (NH4)2SO4时,粉体形貌类似球形,颗粒尺寸约18 nm。添加1 g (NH4)2SO4时,为球形颗粒,颗粒尺寸约为23 nm。添加1.5 g (NH4)2SO4时,粉体形貌类球形,颗粒尺寸约19 nm。添加2 g (NH4)2SO4时,粉体颗粒类似球形,颗粒尺寸约为15 nm,与谢乐公式计算所得粒径大致相符。由图 2可知(NH4)2SO4的加入能够促进粉体形成类球形颗粒,这与已有报道相符[12],造成这一现象的原因是由于SO42-在溶液中,使得晶体各簇晶面上的叠加速度和趋向不同[14],为了保证体系总的自由能降低而形成类球形。

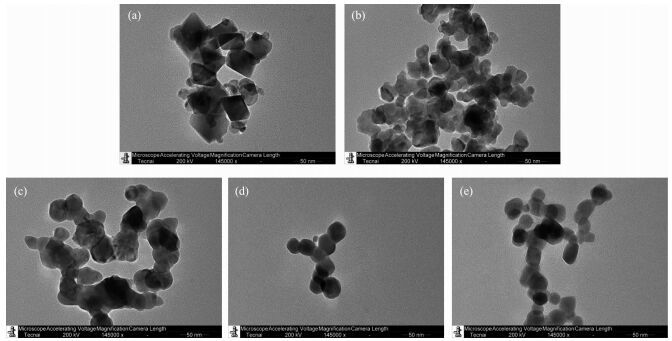

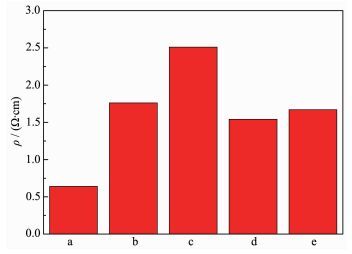

2.3 ITO粉体的电性能

ITO是n型半导体其电阻率可表示为(1) 式[15]。

式中n为载流子浓度,e为电子电荷量的绝对值,μ为电子迁移率。由马西森定律[16]可知,ITO材料的迁移率μt表示为(2) 式。

式中μg取决于晶界散射的迁移率,μI取决于杂质离子散射的迁移率。本实验中锡掺杂量一定即n和μI不变,因此ITO粉体电性能取决于晶界散射的迁移率μg。晶界散射主要由ITO材料晶粒尺寸及结构致密化程度决定,当晶粒尺寸增加及结构致密时晶界散射减弱,μg增加,电性能增加。图 3为不同(NH4)2SO4加入量的ITO粉体的电阻率柱状图。

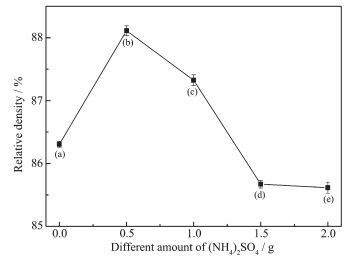

由图 3可知h-ITO的电阻率均大于c-ITO,在h-ITO中电阻率表现为c>b,在c-ITO中电阻率表现为e>d>a。在不加(NH4)2SO4时由XRD图可知此时粉体的衍射峰最强, 结晶性最好,晶粒尺寸较大,晶界散射弱,载流子的迁移率大,因此不添加(NH4)2SO4情况下电阻率最小。图 4为不同(NH4)2SO4加入量得到的ITO素坯的相对密度。

由图 4得h-ITO素坯相对密度均大于c-ITO,这与已有报道的h-ITO有较高的素坯密度相符合[3],在h-ITO中素坯相对密度c < b,在c-ITO中素坯相对密度e < d < a,素坯密度对应粉体压片的致密化程度,直接影响粉体的电性能,因此在h-ITO中电阻率表现为c>b,在c-ITO中电阻率表现为e>d>a。

2.4 ITO粉体的光性能

光致发光是研究半导体发光的重要组成部分,已有研究表明块体In2O3材料在室温下是不发光的[17],纳米结构ITO由于制备过程中产生氧缺陷和量子限域效应的影响会出现发光现象。图 5为h-ITO和c-ITO在室温下相同激发波长下(260 nm)的光致发光谱图。

由图 5可知,产物在相同激发波长下(260 nm)发光谱带基本相同,在蓝光区出现6个发射峰分别是:411、424、450、470、483和492 nm,h-ITO的发光强度比c-ITO高。对于In2O3纳米材料的蓝光发射与制备过程中形成的氧空位和铟空位有关。而ITO的蓝光发射机理与In2O3类似,其发光机制除氧空位外,与锡的掺杂浓度有关,实验中锡的掺杂量一定,因此当氧空位浓度增加时,由式(3) [18]可知受主空位捕获电子形成激子的概率增加进而使激子发生辐射复合的概率增大,最终导致产物发射的光子数目增多表现为发光强度增强。

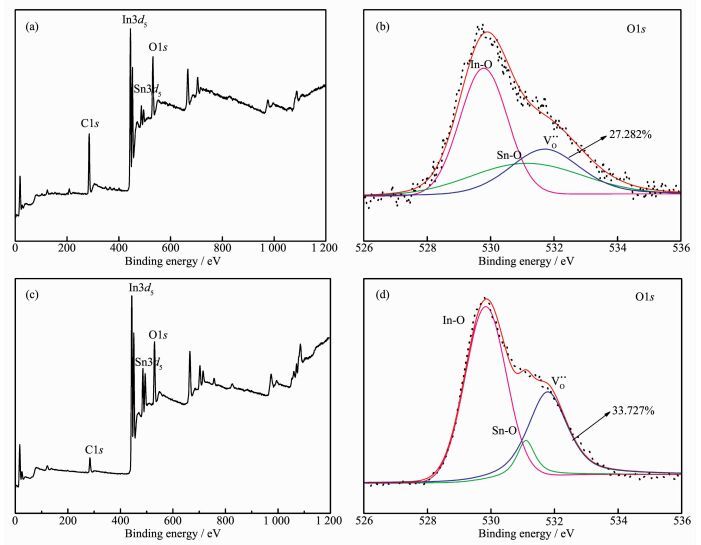

h-ITO的蓝光发射强度高于c-ITO,可能是由于h-ITO氧空位较多造成的。图 6为2种晶型ITO粉体的XPS谱图,以及相应晶型中O1s的XPS谱图。

由图 6中的(a)和(c)XPS全谱显示ITO粉体有In、O、Sn 3种元素组成,并没有其他的杂质,这与XRD结果相一致。图 6中(c)和(d) 2种晶型中O1s的XPS谱图,氧元素有3个结合能峰位分别是:529.9、531.1和531.7 eV对应In-O键中的氧、Sn-O键中的氧以及存在缺陷时In-O键中的氧[19],其中O1s谱中氧空位在c-ITO中的含量为27.282%,在h-ITO中为33.727%,h-ITO与c-ITO相比含有更多的氧空位,由图 5知h-ITO的蓝光发射强度高于c-ITO,因此证明h-ITO的蓝光发射强度高于c-ITO,是由于h-ITO氧空位较多造成的。

3 结论

(1) 采用共沉淀法,当(NH4)2SO4与铟的物质的量之比为1:3.45和1:1.73时制备出结晶性良好的纯六方相ITO纳米粉体;在不添加(NH4)2SO4以及(NH4)2SO4与铟的物质的量之比为1:1.15和1:0.86时得到的是c-ITO。(NH4)2SO4的添加量,对晶型转变起重要作用。

(2) (NH4)2SO4加入量增加时,ITO纳米粉体的形貌也发生了转变。当加入(NH4)2SO4后粉体形貌由类似菱面体和类球形的混合体转变为类球形。h-ITO随(NH4)2SO4加入量的增加,粉体颗粒平均晶粒尺寸由18 nm变为23 nm,有所增加,c-ITO随(NH4)2SO4加入量的增加,粉体平均晶粒尺寸由19 nm变为16 nm,呈减小趋势。

(3) c-ITO粉体的电阻率低于h-ITO,当不添加(NH4)2SO4时得到的粉体电性能最好。在h-ITO粉体中(NH4)2SO4与铟的物质的量之比为1:3.45时,得到的粉体电性能较好。h-ITO与c-ITO相比结构中含有更多的氧空位,h-ITO的光致发光强度高于c-ITO。

(4) 本文可为制备不同晶型(性能)的纳米ITO粉体提供参考。

-

-

[1]

Ayeshamariam A, Kashif M, Bououdina M, et al. Ceram. Int., 2014, 40(1):1321-1328 doi: 10.1016/j.ceramint.2013.07.012

-

[2]

Ahn M H, Cho E S, Kwon S J. Vacuum, 2014, 101:221-227 doi: 10.1016/j.vacuum.2013.08.018

-

[3]

Solieman A, Zayed M K, Alamri S N, et al. Mater. Chem. Phys., 2012, 134(1):127-132 doi: 10.1016/j.matchemphys.2012.02.040

-

[4]

Song P, Han D, Zhang H H, et al. Sens. Actuators B, 2014, 196:434-439 doi: 10.1016/j.snb.2014.01.114

-

[5]

Chen L Y, Wang Z X, Zhang Z D. New J. Chem., 2009, 33(5):1109-1115 doi: 10.1039/b817588h

-

[6]

Solieman A, Zayed M K, Alamri S N, et al. Mater. Chem. Phys., 2012, 134(1):127-132 doi: 10.1016/j.matchemphys.2012.02.040

-

[7]

Feng X, Yang W W, Tang Q L, et al. Powder Technol., 2012, 221:164-167 doi: 10.1016/j.powtec.2011.12.059

-

[8]

Gao L P, Ren F M, Cheng Z X, et al. CrystEngComm, 2015, 17:3268-3276 doi: 10.1039/C5CE00279F

-

[9]

Tao B L, Zhang Y, Han D Z, et al. J. Mater. Chem. A, 2014, 2:5455-5461 doi: 10.1039/C4TA00139G

-

[10]

Liu G D, Chen D R, Jiao X L. CrystEngComm, 2009, 11:1828-1830 doi: 10.1039/b904595n

-

[11]

Kim B C, Kim S M, Lee J H, et al. J. Am. Ceram. Soc., 2002, 85(8):2083-2088 doi: 10.1111/jace.2002.85.issue-8

-

[12]

刘朗明, 龚鸣明, 魏文武.有色冶炼, 1999, 28(6):32-36LIU Lang-Ming, GONG Mingming, WEI Wen-Wu. Nonferrous Metallurgy, 1999, 28(6):32-36

-

[13]

Gurlo A, Barsan N, Weimar U. J. Am. Chem. Soc., 2004, 126(13):4078-4079 doi: 10.1021/ja0318075

-

[14]

仲维卓, 王布国, 施尔畏, 等.无机材料学报, 1997, 12(1):11-16ZHONG Wei-Zhuo, WANG Bu-Guo, SHI Er-Wei, et al. J. Inorg. Mater., 1997, 12(1):11-16

-

[15]

Guptake R K, Ghosh K, Patel R, et al. J. Cryst. Growth, 2008, 310(19):4336-4339 doi: 10.1016/j.jcrysgro.2008.07.043

-

[16]

Zhang D H, Ma H L. Appl Phys. A, 1996, 62(5):487-492 doi: 10.1007/BF01567122

-

[17]

Yang H X, Liu L, Liang H. CrystEngComm, 2011, 13:5011-5016 doi: 10.1039/c1ce05274h

-

[18]

Wu X C, Hong J M, Han Z J, et al. Chem. Phys. Lett., 2003, 373(1/2):28-32

-

[19]

Chang H C, Seung Y H, Yu W S, et al. J. Mater. Chem. C, 2015, 3:854-860 doi: 10.1039/C4TC01568A

-

[1]

-

表 1 不同硫酸铵加入量的ITO粉体的平均晶粒尺寸

Table 1. Average grain size of ITO powders prepared by different amount of (NH4)2SO4

Addition of (NH4)2S04/g 0 0.5 1 1.5 2 Grain size / nm 21.3 16.1 21.8 19.0 14.0 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 1

- 文章访问数: 1874

- HTML全文浏览量: 319

下载:

下载:

下载:

下载: