Citation: Qian CHEN, Bing WEI, Jun-qian CHEN, Hang JIANG, Yi-qiang YE, Xing-jun WANG, Qing-hua GUO, Guang-suo YU, Fu-chen WANG. In-situ study of fractal properties of coal char particles during catalytic gasification[J]. Journal of Fuel Chemistry and Technology, 2022, 50(5): 523-529. doi: 10.1016/S1872-5813(21)60185-8

煤焦颗粒催化气化过程中分形特性的原位研究

English

In-situ study of fractal properties of coal char particles during catalytic gasification

-

随着中国碳达峰、碳中和目标的提出,煤炭的清洁高效利用成为节能减排的首要任务,而现代煤化工是煤炭清洁利用的重要途径[1]。现代工业所应用的煤气化技术普遍存在气化反应温度高、能量损耗与投资成本大等问题,煤催化气化工艺在降低煤气化反应温度以及提高煤焦反应性方面都存在优势[2, 3],这促使了研究者们对煤催化气化技术的研究。许多研究者使用固定反应器、流化床反应器和滴管炉等装置,研究了煤催化热解或气化的影响[4-6]。还有一些研究者利用高温热台显微镜和热重来探索催化剂催化气化作用,如卫俊涛等[7]对煤焦与碳酸钾催化剂间的交互作用及其对煤焦气化过程的影响进行了热台原位研究。结果表明,碳酸钾有利于促进煤热解过程孔隙的发展。Ding等[8]对气化阶段碳酸钠与煤的交互作用进行研究。结果发现,催化剂与煤的相互作用随反应温度和碳质材料形态结构变化而变化。梅艳钢等[9]使用热台显微镜研究了单个颗粒NaAlO2催化剂的迁移与扩散作用对煤焦催化气化反应性的影响。分形理论是由Mandelbrot等[10, 11]提出的,其作为一种数学工具被广泛应用于各种无序结构或随机过程的描述。分形维数D度量了系统填充空间的能力,它从测度论和对称理论方面刻画了系统的无序性,描述了复杂对象的最基本特征[12]。分形维数理论应用广泛,王兴军等[13]引入絮凝体分形维数指标用于絮凝物絮凝过程的研究;Li等[14]研究不同浓度的离子液体处理后煤样的孔隙特征和分形维数的变化。

由于煤焦气化反应过程中煤焦表面结构复杂,单从煤焦的比表面积和孔隙结构分析很难全面地解释实验现象[15, 16]。近年来,分形维数的理论被应用到煤炭加工利用过程中,Fan等[17]在650−750 ℃下进行了半焦催化超临界水气化实验,通过氮气吸附、扫描电镜以及分形维数理论对其多孔结构进行了表征,结果发现,气化过程中比表面积和孔容增加,分形维数D先急剧增加后有缓慢下降趋势。姜贤刚等[18]采用低温氮气吸附法分析了胜利褐煤在低温(350−600 ℃)热解过程中孔结构的变化并利用FHH模型计算了不同的分形维数D1和D2,用以表征煤样的分形特征,结果表明,D1适合描述TSL半焦微孔表面的粗糙度;D2可以反映出整个热解过程中脱灰褐煤的中孔孔容粗糙程度。

前人[17, 18]有通过氮气吸附法利用煤焦孔隙结构分形维数来表征反应过程中煤焦表面以及多孔结构变化情况,但氮气吸附法所需时间长且不能对煤气化过程中的孔结构分形维数进行连续分析。由于反应过程中煤焦颗粒的收缩模式使得不同时刻煤焦颗粒的几何形状具有相似性,原位研究煤焦的几何形状分形维数可对煤焦颗粒的催化气化过程进行连续分析且更加贴合煤焦颗粒的本征反应,减少扩散影响。不同工况数据足够后可通过气化炉内煤颗粒的图像预测煤焦颗粒的气化反应性。本实验通过高温热台原位研究气化阶段钾基催化剂量以及气化温度对神府煤焦反应性的影响。通过热台显微镜观测煤焦颗粒催化气化过程,采用分形理论对煤焦催化气化过程图像中煤焦颗粒的表面结构进行分析,分析煤焦的分形维数变化所表征的气化反应性。

1. 实验部分

1.1 样品的制备

以神府烟煤(记作SF)作为实验样品,粒径为80−120目,催化剂选用分析纯级K2CO3(纯度 > 99.9%,粒径为80−120目)。表1为实验样品的工业分析和元素分析。

表 1

Proximate analysis w/% Ultimate analysis wd/% Mad Ad Vd FCd C H N O* S 1.09 6.60 33.17 60.23 74.13 4.89 0.96 12.51 0.94 *: by difference; ad: air dried basis; d: dry basis 催化剂负载方式采用浸渍法,以干燥基为基准,添加的理论碳酸钾负载量分别为4.4%、10%。浸渍法负载催化剂的步骤为先将一定量的碳酸钾溶于去离子水中配成水溶液;然后将称量好的样品放入溶液中并用磁力搅拌器连续搅拌,加热温度维持在70−80 ℃,直至成黏稠状,最后放入105 ℃的烘箱内烘干。

热解制焦在立式电阻炉中进行,首先称取2 g样品放入吊篮中,拧紧法兰,检查完毕后开启升温程序;待反应器温度升至目标温度800 ℃时,通入流量为450 mL/min的氮气进行吹扫;15 min后将吊篮下移至恒温区,样品开始进行热解,热解持续时间为30 min;反应结束后上移吊篮至冷却区,待温度降至室温后取出热解焦,称重后密封保存。负载4.4%碳酸钾,气化温度为800 ℃的焦样记作4.4-800G。其他碳酸钾负载量样品表达方式可类比。

1.2 实验方法

利用英国LINKAM公司生产的TS1500高温热台显微镜在CO2气氛下观察不同碳酸钾负载量以及不同温度下煤焦的气化。采用图像技术与计算机技术结合进行不同条件下催化气化反应性指标参数如碳转化率和气化反应速率的计算以及煤焦分形维数的测定。热台实验过程如下:将少量煤焦颗粒平铺在蓝宝石片上并放置在陶瓷坩埚内。载气为N2(纯度99%),流量为0.2 L/min,反应气体为CO2,流量为0.1 L/min。用加热热电偶元件将陶瓷坩埚和煤焦样品加热到105 ℃,并在氮气气氛中保持5 min以预热设备。然后温度以50 ℃/min的速率上升到目标温度,通入反应气体CO2并在反应温度下停留10 min,在通入反应气体的同时开启显微镜相机记录气化反应全过程,利用ImageJ软件对反应过程中煤焦颗粒的投影面进行了进一步的测量和分析。最后,反应10 min后以100 ℃/min的速率升温至1000 ℃观察催化剂熔融状态,再升温至1200 ℃观察灰熔融状态。

气化反应性指标碳转化率可以通过使用ImageJ图像处理软件测量颗粒的投影面积,以颗粒投影面积的变化来计算,从而表征煤焦催化气化反应进程。由于神府煤灰分含量在6%左右,制成焦后神府煤焦灰分在10%左右,可以假设颗粒为密度不变的球形颗粒[19]。由颗粒投影面积的变化进行计算可以得到碳转化率x,可表述为式(1),为了更直观地表征煤焦投影面积的变化,可计算煤焦的收缩率B如式(2)所示。由式(1)、(2)可知,碳转化率x和收缩率B之间是正相关关系。

$ x = \frac{{{m_0} - {m_{{t}}}}}{{{m_0} - {m_{\rm{a}}}}} = \frac{{{\rho _{\rm{p}}}{V_0} - {\rho _{\rm{p}}}{V_{{t}}}}}{{{\rho _{\rm{p}}}{V_0} - {\rho _{\rm{p}}}{V_{\rm{a}}}}} = \frac{{A_0^{ {\frac{3}{2}}} - A_t^{ {\frac{3}{2}}}}}{{A_0^{ {\frac{3}{2}}} - A_{\rm{a}}^{ {\frac{3}{2}}}}} $ (1) $ B=\frac{{A}_{{\rm{o}}}-{A}_{t}}{{A}_{0}}=1-\frac{{A}_{t}}{{A}_{{\rm{o}}}} $ (2) 式中,A0为颗粒初始投影面积,At为t时刻颗粒投影面积,Aa为反应结束颗粒最终投影面积。

另一个气化反应性指标气化反应速率R[20]可由式(3)所示,R0[21]定义为初始反应速率即t=0时刻的气化反应速率(后面均采用R0量化表征煤焦颗粒的气化反应活性)。

$ R=\frac{{\rm{d}}x}{{\rm{d}}t} $ (3) 分形几何学用分形维数的概念D来描述粒子的形状,粒子的分形维数由面积-直径法[22]计算,即:

$ c=\frac{{P}^{\frac{1}{D}}}{{A}^{0.5}} $ (4) 式中,c为相似分形形状系数;D为煤焦颗粒总体分形维数;A为煤焦颗粒投影面积;P 为煤焦颗粒周长。此外,取等式两边的对数,c在面积A和周长P之间产生了线性关系,D与斜率系数n有关,即:

$ D=\frac{2}{n} $ (5) 研究煤焦单颗粒的气化反应性应当考虑视野中颗粒选取的随机性和煤颗粒本身的异质性对实验结果的影响。为减少上述因素对实验的影响,本实验对于颗粒的选取确定了标准且采用颗粒的平均转化率来比较不同条件下煤焦颗粒的一般气化特性。颗粒的选取原则为选取颗粒粒径相近且位于热台视野中心位置;有反应活性且煤焦颗粒边界明显;1000 ℃碳酸钾熔融时铺开的面积相近。对于同一气化条下煤焦颗粒的碳转化率计算采用选取符合条件的三个煤焦颗粒碳转化率的平均值,分形维数也为同一气化条件下选取的三个煤焦颗粒投影面积、周长的整体体现。

2. 结果和讨论

2.1 气化温度的影响

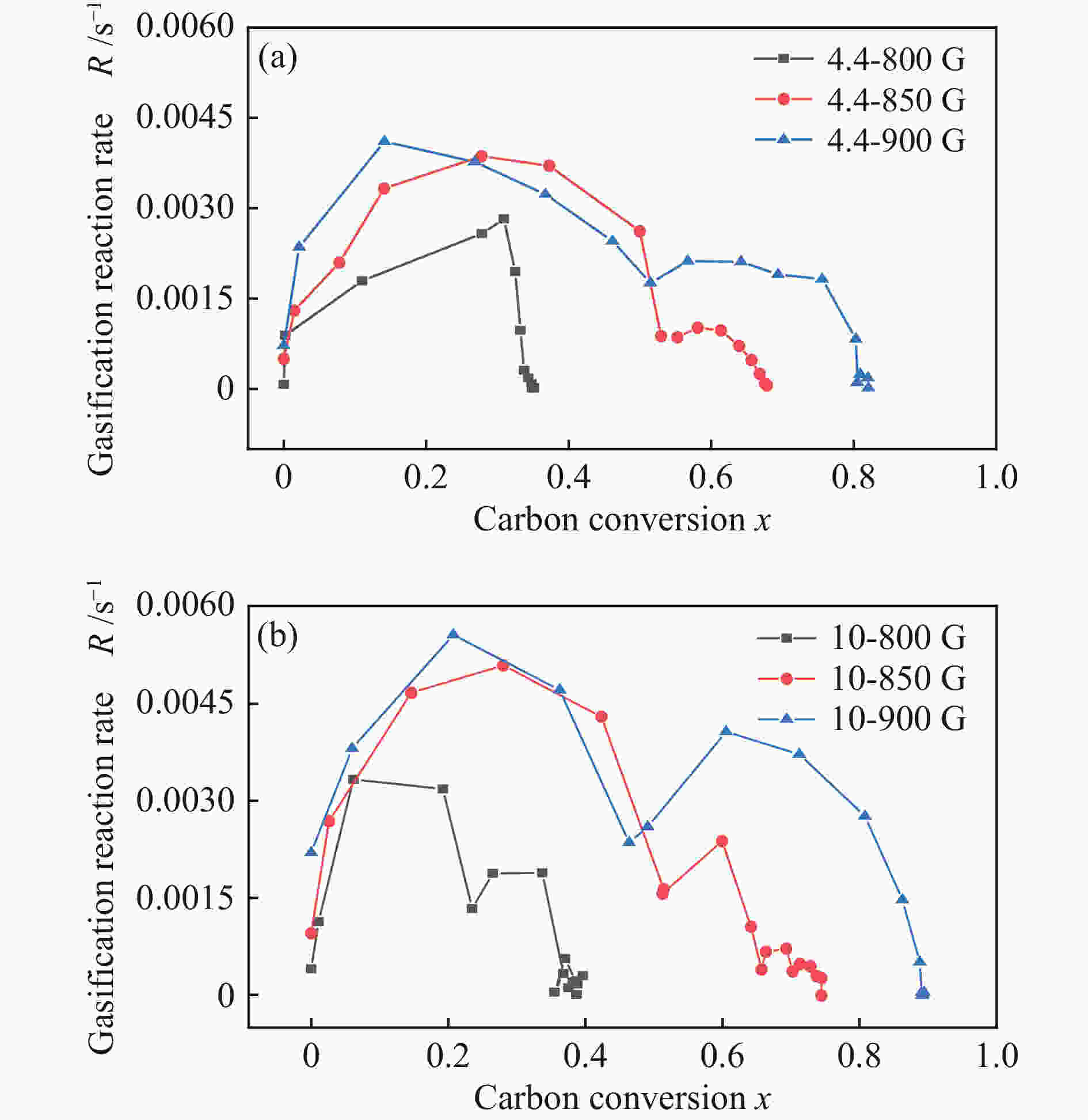

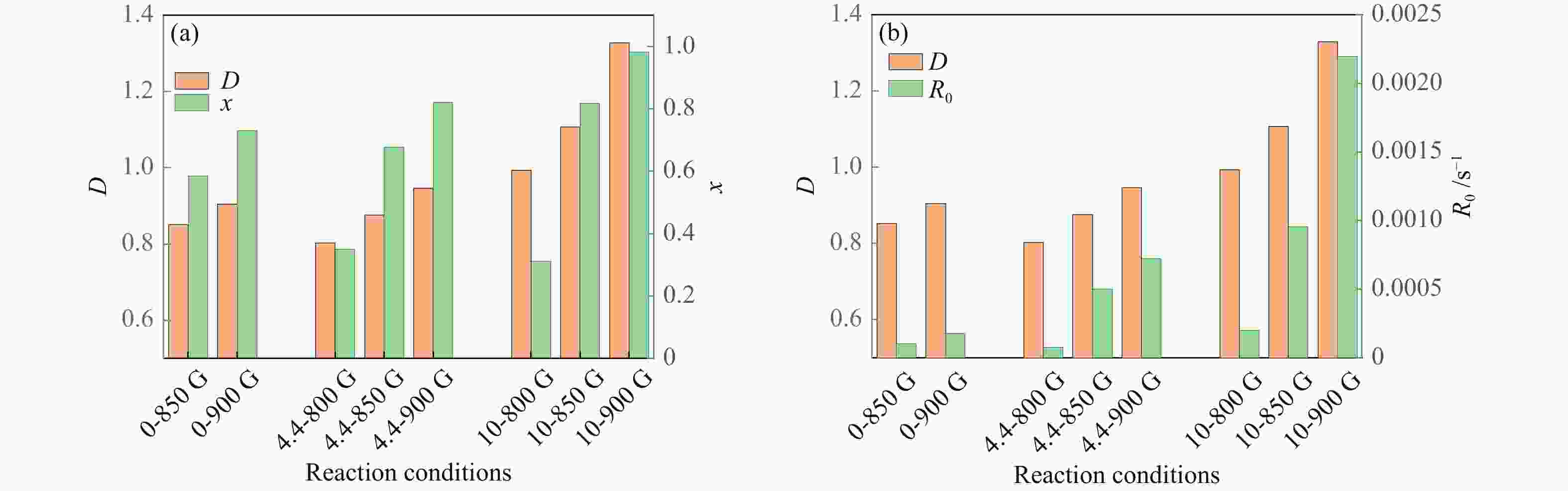

气化温度与颗粒碳转化率、气化反应速率的关系如图1所示。

图 1

由图1可知,在CO2气氛中,当催化剂负载量相同时,不同气化温度对颗粒的碳转化率以及气化反应速率均有影响。图1(a)中,碳酸钾负载量同为4.4%时,煤焦的反应活性大小为4.4-800G < 4.4-850G < 4.4-900G。图1(b)中,碳酸钾负载量同为10%时,煤焦的反应活性大小为10-800G < 10-850G < 10-900G。结果表明,碳酸钾负载量不变时,随着气化温度的升高,煤焦的碳转化率和气化反应速率都有所增加。

2.2 催化剂负载量的影响

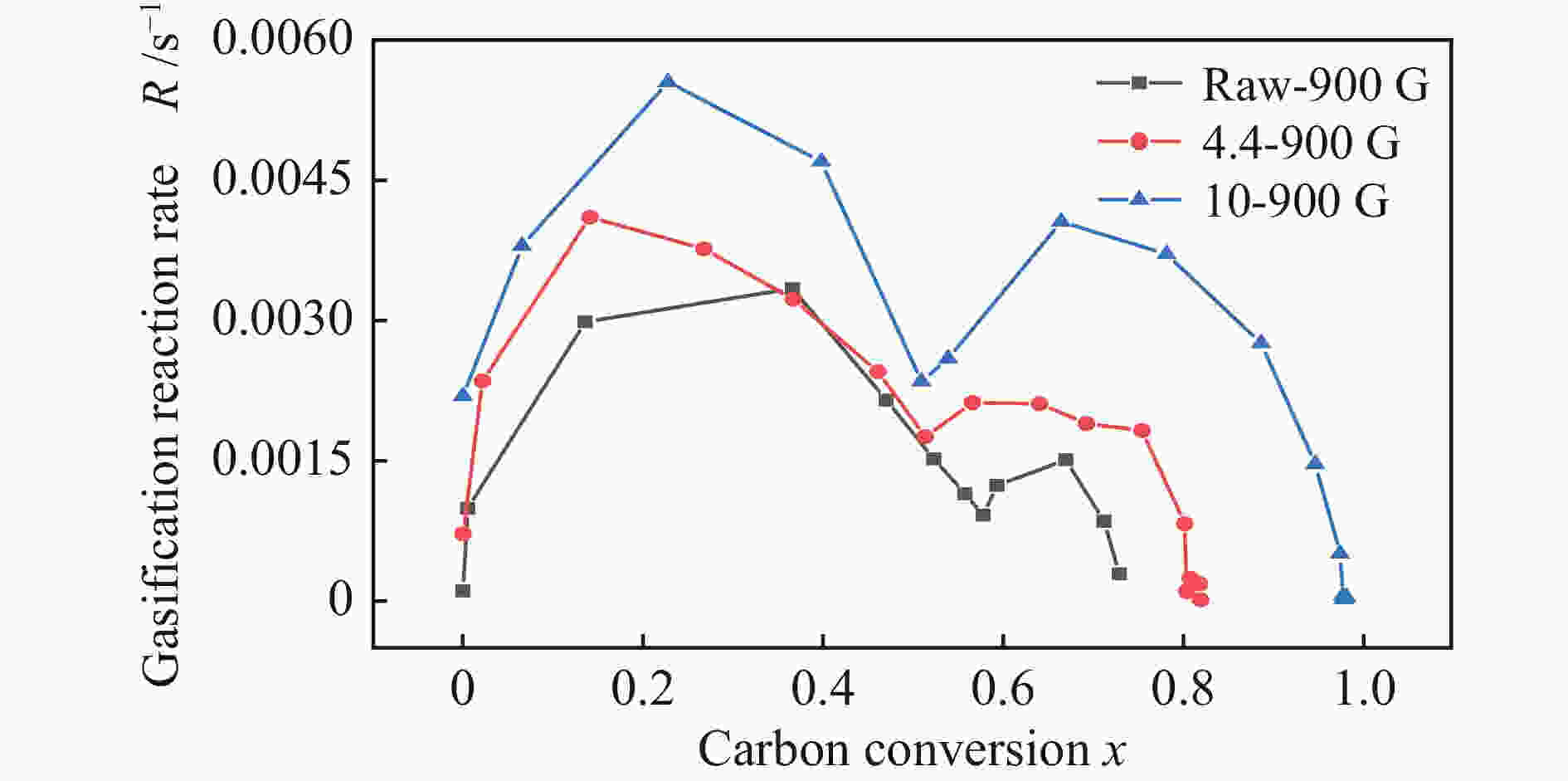

催化剂负载量与颗粒碳转化率、气化反应速率的关系如图2所示。

图 2

由图2可知,在CO2气氛中,当气化温度为900 ℃时,不同催化剂负载量对颗粒的碳转化率以及气化反应速率均有影响。图中当气化温度同为900 ℃时,煤焦的反应活性大小为raw-900G < 4.4-900G < 10-900G。结果表明,气化温度不变时,随着碳酸钾负载量的增加,煤焦的碳转化率和气化反应速率都有所增加。

2.3 分形维数在煤焦催化气化实验中的应用

2.3.1 气化温度和催化剂添加量的影响

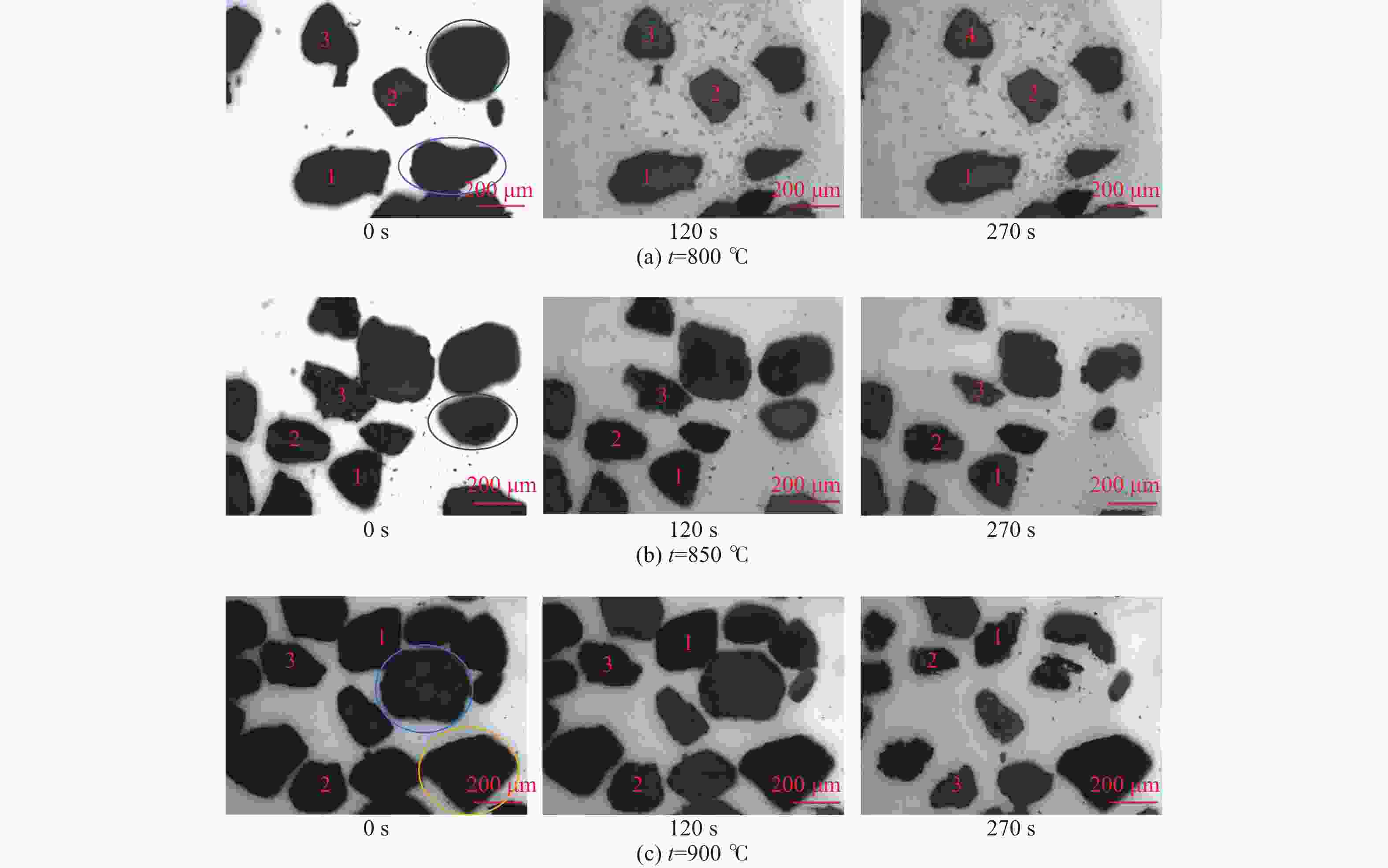

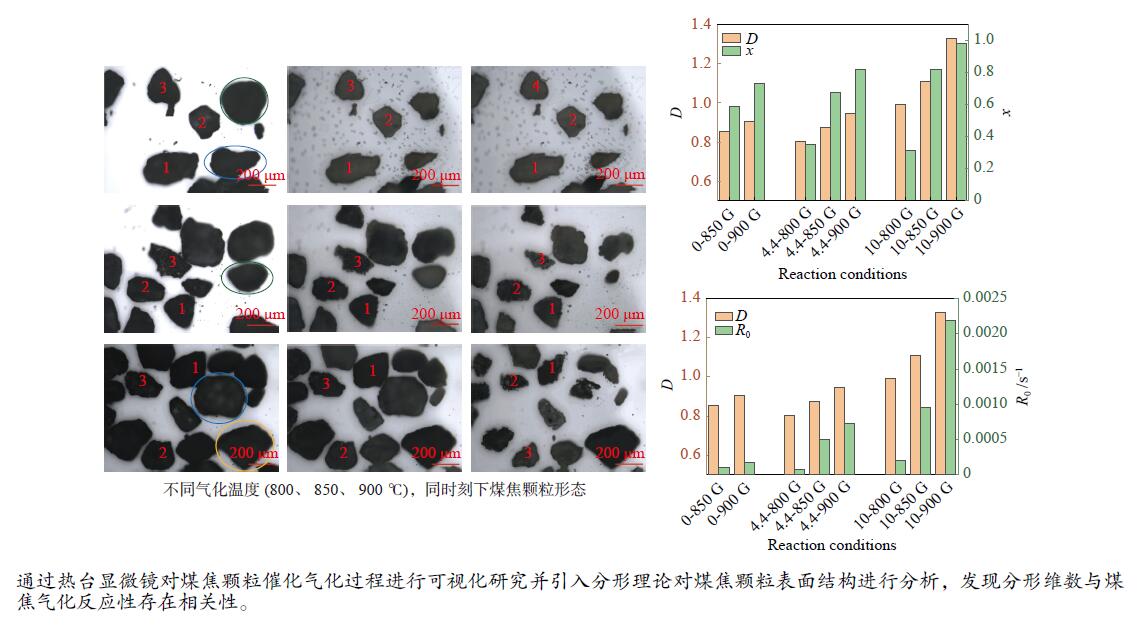

催化剂负载量一定,按气化温度不同分成1、2、3组实验;气化温度不变,按催化剂负载量不同分成4、5、6组实验。以4.4%催化剂负载量为例,气化温度分别定为800、850、900 ℃,在热台显微镜(10倍物镜)下记录煤焦颗粒在反应过程中的变化,以颗粒面积的变化即收缩率来表征气化反应过程。图3为气化温度对煤焦催化气化的影响。图3(a)、3(b)、3(c)分别为气化温度800、850、900 ℃对应的气化过程图像。未选取蓝色圈出的颗粒是因为当气化温度升高到1000 ℃时,负载的碳酸钾熔融摊开的面积与其他颗粒相差较大,可能是因为单个颗粒的碳酸钾负载量较大,所以不予选取;绿色圈出的颗粒因为显微镜焦距问题,煤焦边界不明显易造成面积测量误差,故不予选取。图3(a)选取的三个煤焦颗粒粒径尺寸在112−145 μm,270 s时煤焦颗粒的平均转化率为18.5%。图3(b)中选取的三个煤焦颗粒粒径尺寸在112−130 μm,270 s时煤焦颗粒的平均转化率为31.4%。图3(c)中选取的三个煤焦颗粒粒径为110−140 μm,橙色圈出的煤焦颗粒几乎无反应性故不选取。270 s时煤焦颗粒的平均转化率为54.8%。气化时间达到270 s后,相同负载量时,气化温度越高,煤颗粒的收缩越明显,碳转化率越高。

图 3

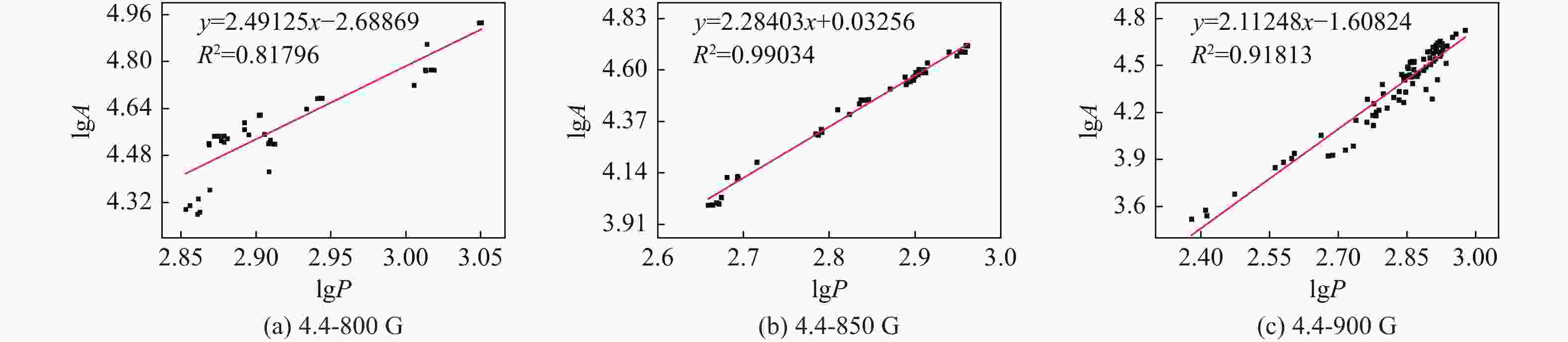

图4为选取的三个煤焦颗粒的投影面积A和周长P在双对数坐标上的相关关系。由图4可以看出,两者的线性关系良好。计算出的分形维数见表2(原煤焦颗粒在气化温度为800 ℃时颗粒收缩不明显,碳转化率不高,气化反应活性不大,不计算分形维数)。以4.4%的催化剂负载量为例,气化温度升高后分形维数D值增加,800 ℃气化温度对应的分形维数最小值0.803;900 ℃气化温度对应的分形维数最大值0.947。不同催化剂负载量时,相同气化温度下D值的变化趋势相似。

图 4

表 2

表 2 气化温度和催化剂负载量对分形维数的影响Table 2. Effects of gasification temperature and catalyst loading on fractal dimension

表 2 气化温度和催化剂负载量对分形维数的影响Table 2. Effects of gasification temperature and catalyst loading on fractal dimensionGasification temperature/℃ Catalyst loading 0.0 4.4% 10.0% 800 0.803 0.993 850 0.852 0.876 1.107 900 0.904 0.947 1.329 图5为分形维数与碳转化率、初始气化反应速率的关系。由图5(a)可知,催化剂量一定时,气化温度提高,颗粒碳转化率增加,煤焦的分形维数D值增加;气化温度一定时,催化剂量增加时,颗粒碳转化率增加,煤焦的分形维数D值增加。同理,由图5(b)可知,初始气化反应速率的规律与碳转化率的规律一致。

图 5

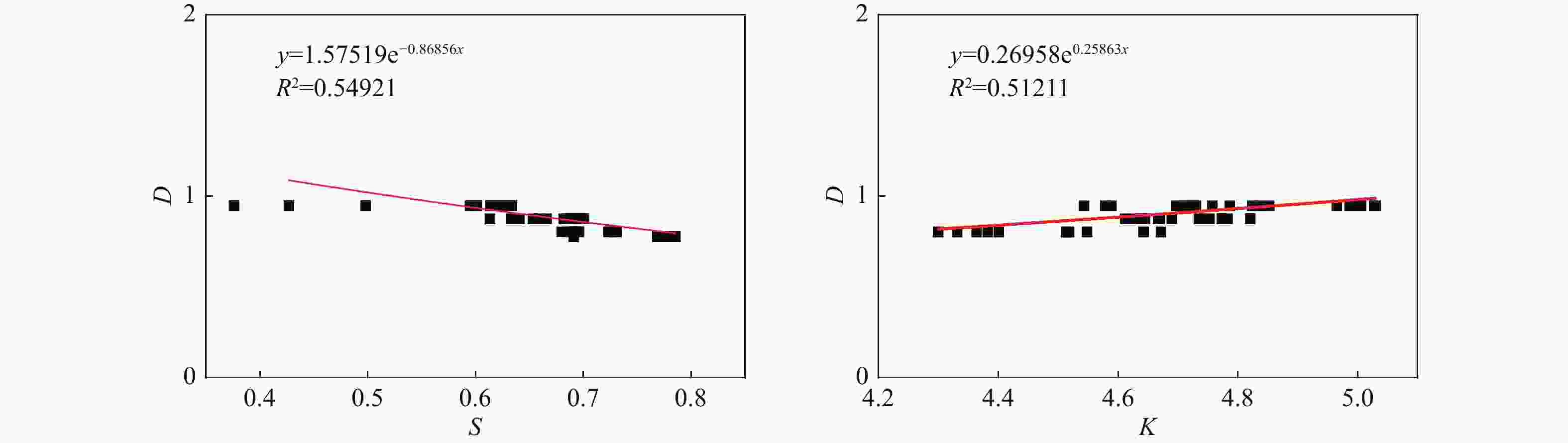

2.3.2 分形维数与结构特性参数的关系

由于煤焦颗粒形状特性不规则,欧几里德几何学很难对其进行准确描述。因此,运用分形几何学中分形维数的概念来描述煤焦颗粒在煤气化动态过程中的形状变化。为了确定通过分形维数研究气化反应性指标参数的准确性,需要结合煤焦颗粒反应过程中的图像,对不同实验条件下的分形维数变化情况进行分析,因此,需要对分形维数和煤焦颗粒结构特性的关系进行研究。

在4.4%催化剂负载量,气化温度分别为800、850、900 ℃条件下进行催化气化实验,利用ImageJ图像处理软件得出煤焦颗粒的分形维数、球度S、角度K[20]之间存在指数关系,且具有较大的相关性。图6为分形维数和球度、角度之间的关系,由图6可知,分形维数随球度S的增加而下降,而随角度K的增加而增加。因此,反应过程中煤焦颗粒形状的变化,分形维数也会随之发生变化,分形维数会随着粒子角度的增加而增大。因为角度越大,代表表面不规则程度更强,与气化剂的接触面积也会同比增加,而根据分形维数的计算方法可知,不规则程度增加会使分形维数增大。

图 6

3. 结 论

通过高温热台原位观察可以研究催化剂量以及气化温度对神府煤焦反应性的影响。利用热台显微镜观测煤焦颗粒催化气化过程的图像进行可视化研究,采用分形理论对煤焦颗粒表面结构进行分析,采用煤焦的几何形状分形维数来表征煤焦气化反应性。

煤焦颗粒的分形维数与之碳转化率呈正相关性,即催化剂负载量一定时,分形维数愈大,煤焦颗粒的碳转化率越大;气化温度一定时,分形维数愈大,煤焦颗粒的碳转化率越大;煤焦颗粒的初始气化反应速率规律与碳转化率规律一致。

煤焦颗粒的分形维数与煤焦球度、角度间相关性较大,存在指数关系;反应过程中煤焦颗粒的形状改变,煤焦颗粒的分形维数也会随之变化,且分形维数随煤焦颗粒球度增加而减少,随其角度的增加而增大。

-

-

[1]

LEE R P, SEIDL L G, HUANG Q L, MEYER B. An analysis of waste gasification and its contribution to China’s transition towards carbon neutrality and zero waste cities[J]. J Fuel Chem Technol,2021,49(8):1057−1076. doi: 10.1016/S1872-5813(21)60093-2

-

[2]

SHARMA A, TAKANOHASHI T, SAITO I. Effect of catalyst addition on gasification reactivity of hyper coal and coal with steam at 775–700°C[J]. Fuel, 2008, 87(12): 2686–2690.

-

[3]

YEBOAH Y D, XU Y, SHETH A,GODAVARTY A, AGRAWAL P K. Catalytic gasification of coal using eutectic salts: Identification of eutectics[J]. Carbon,2003,41(2):203−214. doi: 10.1016/S0008-6223(02)00310-X

-

[4]

BAI Y H, LV P, LI F, SONG X D, SU W G, YU G S. Investigation into Ca/Na compounds catalyzed coal pyrolysis and char gasification with steam[J]. Energy Convers Manage,2019,184(4):172−179.

-

[5]

WANG Y N, NIU P J, ZHAO H B. Chemical looping gasification of coal using calcium ferrites as oxygen carrier[J]. Fuel Process Technol,2019,192:75−86. doi: 10.1016/j.fuproc.2019.04.009

-

[6]

KOPYSCINSKI J, LAM J, MIMS C A, HILL J M. K2CO3 catalyzed steam gasification of ash-free coal. Studying the effect of temperature on carbon conversion and gas production rate using a drop-down reactor[J]. Fuel,2014,128(15):210−219.

-

[7]

卫俊涛, 丁路, 周志杰, 于广锁. 负载碳酸钾煤焦-CO2催化气化反应特性的原位研究[J]. 燃料化学学报,2015,43(11):1311−1319. doi: 10.3969/j.issn.0253-2409.2015.11.005WEI Jun-tao, DING Lu, ZHOU Zhi-jie, YU Guang-suo. In-situ analysis of catalytic gasification reaction characteristics of coal char-CO2 with K2CO3 additive[J]. J Fuel Chem Technol,2015,43(11):1311−1319. doi: 10.3969/j.issn.0253-2409.2015.11.005

-

[8]

DING L, ZHOU Z J, HUO W, WANG Y F, YU G S. In situ heating stage analysis of fusion and catalytic effects of a Na2CO3 additive on coal char particle gasification[J]. Ind Eng Chem Res,2015,53(49):19159−19167.

-

[9]

梅艳钢, 王志青, 张郃, 张胜健, 房倚天. 碱金属迁移对煤焦气化反应性的原位探究[J]. 燃料化学学报,2021,49(6):735−741.MEI Yan-gang, WANG Zhi-qing, ZHANG He, ZHANG Sheng-jian, FANG Yi-tian. In situ investigation of alkali metal migration on the reactivity of coal coke gasification[J]. J Fuel Chem Technol,2021,49(6):735−741.

-

[10]

MANDELBROT B B. On the geometry of homogeneous turbulence, with stress on the fractal dimension of the iso-surfaces of scalars[J]. J Fluid Mech,2006,72(3):401−416.

-

[11]

MANDELBROT B B. Fractal analysis and synthesis of fracture surface roughness and related forms of complexity and disorder[J]. Int J Fract,2006,138(1/4):13−17. doi: 10.1007/s10704-006-0037-z

-

[12]

JIANG Q, LOGAN B E. Fractal dimensions of aggregates determined from steady-state size distributions[J]. Environ Sci Technol,1991,25(12):2031−2038. doi: 10.1021/es00024a007

-

[13]

王兴军, 苏宇峰, 易敏, 刘海峰, 龚欣, 于广锁, 王辅臣. 气流床煤气化水系统中絮凝物的絮凝及分形特性[J]. 煤炭学报,2016,41(5):1266−1272.WANG Xing-jun, SU Yu-feng, YI Min, LIU Hai-feng, GONG Yan, WANG Fu-chen. Flocculation process and fractal character of floc in water systems of entrained bed coal gasification[J]. J Coal Sci Eng,2016,41(5):1266−1272.

-

[14]

LI Z, NI G H, SUN L L, SUN Q, LI S, DONG K, XIE J N, WANG G. Effect of ionic liquid treatment on pore structure and fractal characteristics of low rank coal[J]. Fuel,2020,262:116513. doi: 10.1016/j.fuel.2019.116513

-

[15]

周静, 周志杰, 龚欣, 于遵宏. 煤焦二氧化碳气化动力学研究 (Ⅰ)等温热重法[J]. 煤炭转化,2002,25(4):66−69. doi: 10.3969/j.issn.1004-4248.2002.04.016ZHOU Jing, ZHOU Zhi-jie, GONG Xin, YU Zun-hong. Study of char- CO2 gasification (I) by isothermal thermogravimetry[J]. Coal Convers,2002,25(4):66−69. doi: 10.3969/j.issn.1004-4248.2002.04.016

-

[16]

周静, 龚欣, 于遵宏. 煤焦二氧化碳气化动力学研究 (Ⅱ)非等温热重法[J]. 煤炭转化,2003,26(1):78−81. doi: 10.3969/j.issn.1004-4248.2003.01.018ZHOU Jing, GONG Xing, YU Zun-hong. A study of char-CO2 gasification part (II) by temperature-programmed thermogravimetry[J]. Coal Convers,2003,26(1):78−81. doi: 10.3969/j.issn.1004-4248.2003.01.018

-

[17]

FAN C, JIN H, SHANG F, FENG H F, SUN J L. Study on the surface structure development of porous char particles in catalytic supercritical water gasification process[J]. Fuel Process Technol,2019,193:73−81. doi: 10.1016/j.fuproc.2019.04.029

-

[18]

姜贤刚, 刘洁, 冯莉, 唐杰武. 热解温度和脱灰处理对褐煤半焦孔结构的影响及分形分析[J]. 煤炭转化,2018,41(3):19−26. doi: 10.3969/j.issn.1004-4248.2018.03.003JIANG Xian-gang, LIU Jie, FENG Li, TANG Jie-wu. Effects of pyrolysis temperature and de-ashing treatment on pore structure of lignite semi-coke and its fractal analysis[J]. Coal Convers,2018,41(3):19−26. doi: 10.3969/j.issn.1004-4248.2018.03.003

-

[19]

SHEN Z J, LIANG Q F, XU J L, ZHANG B B, LIU H F. In-situ experimental study of CO2 gasification of char particles on molten slag surface[J]. Fuel,2015,160:560−567. doi: 10.1016/j.fuel.2015.08.010

-

[20]

柳明, 沈中杰, 韩冬, 梁钦锋, 许建良, 刘海峰. 一种石油焦与CO2高温气化原位反应特性[J]. 化工学报,2017,68(4):1622−1628.LIU Ming, SHEN Zhong-jie, HAN Dong, LIANG Qin-feng, XU Jian-liang, LIU Hai-feng. In-situ gasification characteristics of a petroleum coke with CO2 at high temperature[J]. J Chem Eng,2017,68(4):1622−1628.

-

[21]

霍威. 煤等含碳物质热解特性及气化反应特性模型化研究[D]. 上海: 华东理工大学, 2015.HUO Wei. Research on pyrolysis characteristics and gasification kinetics modeling of coal and other carbonaceous materials[D]. Shanghai: East China University of Science and Technology, 2015.

-

[22]

ARASAN S, AKBULUT S, HASILOGLU A S. The relationship between the fractal dimension and shape properties of particles[J]. KSCE J Civ Eng,2011,15(7):1219−1225. doi: 10.1007/s12205-011-1310-x

-

[1]

-

表 1 样品的工业分析和元素分析

Table 1. Proximate and ultimate analyses of tested samples

Proximate analysis w/% Ultimate analysis wd/% Mad Ad Vd FCd C H N O* S 1.09 6.60 33.17 60.23 74.13 4.89 0.96 12.51 0.94 *: by difference; ad: air dried basis; d: dry basis 表 2 气化温度和催化剂负载量对分形维数的影响

Table 2. Effects of gasification temperature and catalyst loading on fractal dimension

Gasification temperature/℃ Catalyst loading 0.0 4.4% 10.0% 800 0.803 0.993 850 0.852 0.876 1.107 900 0.904 0.947 1.329 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 20

- 文章访问数: 3973

- HTML全文浏览量: 624

下载:

下载:

下载:

下载:

下载:

下载: