图 1

CZ-N-C和CZ-N7的EDS图谱

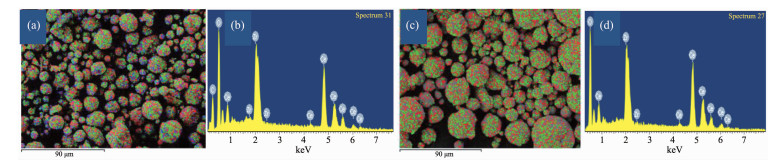

Figure 1.

EDS spectra of CZ-N-C and CZ-N7

图 1

CZ-N-C和CZ-N7的EDS图谱

Figure 1.

EDS spectra of CZ-N-C and CZ-N7

Citation: HUANG Li-Hua, CHEN Shan-Hu, GONG Mao-Chu, CHEN Yao-Qiang. The Structure and Performance of Pd/Ce0.65Zr0.35O2 Catalysts Prepared by Soft-Hard Template Method[J]. Chinese Journal of Inorganic Chemistry, 2016, 32(2): 193-201. doi: 10.11862/CJIC.2016.004

“软-硬”模板法制备的Pd/Ce0.65Zr0.35O2催化剂的结构和性能

English

The Structure and Performance of Pd/Ce0.65Zr0.35O2 Catalysts Prepared by Soft-Hard Template Method

-

Key words:

- template method

- / oxygen storage material

- / catalyst

- / catalytic performance

-

铈锆储氧材料具有优异的储放氧性能,热稳定性及低温催化活性,在一定程度上解决了汽车尾气净化催化剂工作窗口窄、起燃温度高等缺点,是汽车尾气净化催化剂的关键载体材料[1-4]。由于汽车尾气净化催化剂在高温 (有时超过1000 ℃),高空速 (30000~100000 h-1) 条件下工作,这就要求作为关键载体材料的储氧材料必须具有优异的织构性能且高温下稳定。随着排放标准的提高,对储氧材料的高温热稳定性提出了更高的要求。因此,如何提高储氧材料及其催化剂的抗高温烧结能力是当前乃至今后相当长一段时间内的研究热点。研究表明[5-6],通过制备方法的改善可提高储氧材料的热稳定性。如模板法合成储氧材料时,软模板法可显著提高材料的比表面,但对其热稳定性无显著改善;硬模板法 (介孔硅,介孔碳模板) 则可在一定程度上避免高温焙烧过程中孔的坍塌,提高材料的热稳定性,但需要预先合成模板,在样品焙烧完成后还要进行去除,方法繁琐,且合成效率低[7]。2008年,康奈尔大学报道了一种“软-硬”模板法合成高热稳定性TiO2的方法。该法中,先以嵌段共聚物PI-b-PEO为模板合成TiO2的前体物,将合成的前体物预先在氮气气氛下焙烧,高聚物转化为原位碳支撑TiO2的孔壁,有效的防止了焙烧过程中孔的坍塌,使获得的TiO2比表面大且热稳定性高[8]。本研究将“软-硬”模板法引入到储氧材料的合成中,以Ce0.65Zr0.35O2 (CZ) 的合成为例,考察了“软-硬”模板法合成的CZ及负载的单Pd催化剂的结构和性能,取得了较好的结果。

1 实验部分

1.1 CZ的制备

将Ce (NO3)3·6H2O用水溶解, ZrOCO3用浓HNO3溶解后按计量比混合配制成铈锆盐溶液,然后加入一定比例的高聚物 (聚乙烯醇和聚乙二醇) 作为模板剂,以 (NH4)2CO3和氨水组成的缓冲溶液为沉淀剂,进行共沉淀。将所得浆液在95 ℃下陈化6 h,然后过滤,洗涤,干燥。将干燥后的沉淀物置于管式炉中,通入氮气,在700 ℃下焙烧3 h,得到中间产物,记为CZ-N-C。将获得的中间产物降温冷却后,通入空气,在450 ℃下焙烧3 h获得最终样品,标记为CZ-N7;作为对比,将一部分沉淀物通入空气在700 ℃焙烧3 h,得到的样品标记为CZ-A7 (该样品即为软模板法合成的样品)。

1.2 Pd/CZ的制备

采用等体积饱和浸渍法,将适量的Pd (NO3)2溶液浸于一定量的CZ上,烘干后,在550 ℃焙烧3 h。焙烧好的粉末制成浆液涂覆在堇青石 (美国康宁) 上,烘干并在550 ℃焙烧3 h制得新鲜催化剂,新鲜催化剂在1000 ℃下焙烧5 h后制得老化催化剂。Pd的负载量为2wt%。CZ-A7,CZ-N7对应的催化剂分别标记Pd/CZ-A7,Pd/CZ-N7。

1.3 载体和催化剂的表征

采用英国Oxford-IE-250型能谱仪对中间产物及最终CZ的微观区域的元素分布进行定性定量分析。

中间产物及CZ的拉曼光谱分析在Renishaw InVia (英国) 激光拉曼光谱仪上进行,激发波长785 nm,扫描范围100~2000 cm-1,分辨率1.5 cm-1。

催化剂的粉末衍射XRD实验在D/max2rA型X射线衍射仪 (日本理学电机) 上进行,使用Cu Kα射线,50 kV,180 mA,在2θ=10°~80°范围进行扫描。

采用XSAM800型电子能谱仪 (英国Kratos) 对催化剂进行XPS分析,以Al Kα作为激发源,X射线电压和电流别为13 kV和20 mA,电子能结合数值用C1s (284.8 eV) 校准。

采用QUADRASORB SI自动吸附仪 (美国康塔公司) 测定比表面、孔容及孔径分布。预先将催化剂在300 ℃下真空处理3 h,然后以N2为吸附质,在-196 ℃下测量。

在实验室组装的装置上进行储氧量的测试。将0.2 g催化剂置于U型管中以30 mL·min-1的流速通入纯H2,550 ℃下保持60 min,然后切换成流速为20 mL·min-1的氮气,降温至200 ℃,脉冲注入O2,TCD检测。

采用CO脉冲吸附法测试催化剂上Pd的分散度。将0.3 g催化剂装入U型管中,以35 mL·min-1的流速通入纯H2,500 ℃下保持60 min,然后切换成流速为20 mL·min-1的氦气,降至室温,脉冲注入CO,TCD检测。

程序升温还原在实验室组装的装置上进行。将0.1 g催化剂装入U型管中,在流速为40 mL·min-1的氮气吹扫下加热升温至450 ℃,保持45 min后降至室温,再以30 mL·min-1的流速通入5% H2-95% N2的混合气,并以8 ℃·min-1的升温速率进行程序升温还原,TCD检测。

催化剂的活性评价在固定床反应器中进行,模拟气体的组成为:0.86% CO,0.06% C3H8,0.12% NO,12% CO2,10% H2O及不同含量的O2,以N2作为载气。空速为40000 h-1,程序降温测定C3H8,NO,CO的起燃温度 (T50:即转化率为50%时的反应温度) 和完全转化温度 (T90:即转化率为90%时的反应温度)。进出口气体的浓度采用FGA-4100 (佛分环保仪器检测设备制造有限公司) 汽车排气分析仪检测。

2 结果与讨论

2.1 EDS分析

为了证实氮气保护下焙烧的沉淀物中存在碳,对焙烧的中间产物作了EDS分析。图 1a是中间产物的EDS面扫图,其中红色、绿色、蓝色分别代表铈、锆、碳元素。从该图可以看出,沉淀物预先通入氮气焙烧后,由于处于缺氧状态,高聚物分解形成了碳,根据能谱扫描结果 (图 1b),碳含量为36.67% (元素比)。正是由于碳的存在对氧化物颗粒起到了包裹和阻隔作用,阻止了焙烧过程中颗粒的聚集和孔的坍塌,从而显著提高了催化剂的比表面和孔容,这将在BET结果中得到证实。从图 1c和图 1d中可以看出,中间产物经450 ℃焙烧后,无定形碳完全分解,得到的最终产物CZ-N7不再含有碳。

2.2 Raman结果分析

图 2为CZ-N-C和CZ-N7在1000~2000 cm-1范围的拉曼谱图。从图 2可以看出,CZ-N-C在1600 (G峰) 和1350 cm-1 (D峰) 附近有2个明显的特征峰,分别对应无定形碳sp2和sp3轨道振动模式[8],这2个峰的存在表明“软-硬”模板法制备CZ时,沉淀物中的高聚物在惰性气氛的保护下焙烧形成了无定形碳。中间产物经450 ℃焙烧后,1600和1350 cm-1的特征峰消失,表明最终产物中无定形碳被完全去除,这与EDS结果是一致的。CZ老化前后的Raman谱图列在了图 3中,从该图可以看出,CZ-N7和CZ-A7在473 cm-1附近出现了一个明显的特征峰。该峰可归属为立方相萤石结构的F2g振动模式[9],说明两种方法制备的储氧材料均为萤石型结构。由于离子半径较小的Zr4+取代了半径较大的Ce4+引起了晶胞收缩,相较于CeO2 (465 cm-1) 的特征峰,该峰向高波数方向位移,表明了固溶体的形成。又由于Zr-O键比Ce-O键短,Zr的取代导致晶格畸变的产生[10],使材料在617 cm-1处出现了弱的衍射峰,说明了CZ中结构缺陷的存在[11]。老化前,CZ-N7和CZ-A7在617和473 cm-1峰的强度比A617/A473分别为0.208和0.135,表明在CZ-N7中存在更多的结构缺陷。此外CZ-A7在302 cm-1出现了弱的Raman峰,表明材料中存在亚稳态的t″相[12],而CZ-N7在302 cm-1的峰不明显,表现出更好的均一性。以上结果表明“软-硬”模板法制备储氧材料有利于固溶体均一性的提高和结构缺陷的形成。储氧材料均一性的提高和结构缺陷的增加使其负载的催化剂也具有较高的均一性和更多的结构缺陷,这将在XRD和XPS结果中得以证实。经高温老化后,由于烧结,晶粒长大,拉曼峰强度增加。CZ-N7老化后在302 cm-1出现了弱的Raman峰,表明高温烧结导致了固溶体均一性的下降,CZ-A7老化后302 cm-1峰变化不明显。

2.3 XRD结果

图 4为新鲜和老化催化剂的XRD图。从图 4中可以看出,催化剂在老化前后的XRD图呈明显的立方晶相特征,且没有出现明显的ZrO2的衍射峰,说明Zr4+进入了CeO2的晶格,形成与CeO2萤石立方结构相似的固溶体结构[11]。而且,催化剂中没有观测到钯物种的衍射峰 (Pd,PdO,PdO2),这可能是由于Pd的浓度比较低,没有达到检测下限,也可能是由于PdO物种高度分散在载体的表面,聚集程度低。新鲜Pd/CZ-N7的衍射峰宽且弥散,峰强度明显低于Pd/CZ-A7,根据Schererr公式计算出Pd/CZ-N7和Pd/CZ-A7的晶粒尺寸分别为5.1和7.7 nm,由此可见,“软-硬”模板法合成的催化剂结晶程度低,晶粒小,这主要是由于“软-硬”模板法中形成了无定形碳和Ce-Zr氧化物的混合物 (EDS和Raman结果),无定形碳对氧化物颗粒的包裹和阻隔作用在一定程度上抑制了热处理过程中晶粒的长大[13],得到的储氧材料的晶粒小,因此以该材料为载体的催化剂在较低温度下焙烧后晶粒尺寸也小。经1000 ℃高温老化后,催化剂发生了一定程度的烧结,衍射峰变得窄而尖锐,晶粒长大,晶型趋于完整。老化后Pd/CZ-N7和Pd/CZ-A7晶粒大小分别为106和108 nm,无显著的差别。

从图 4中还可以看出,与新鲜Pd/CZ-A7相比,新鲜Pd/CZ-N7{111}晶面衍射峰的2θ角向高角度方向偏移,表明Pd/CZ-N7中有更多的Zr4+离子进入了CeO2的晶格,形成了更均一的固溶体结构,均一固溶体的形成有利于改善催化剂的热稳定性,这将在BET结果中得到证实。高温老化后,Pd/CZ-N7{111}晶面衍射峰的2θ角向低角度方向偏移,晶胞参数增大,这是由于高温使Zr4+由体相向表面迁移,催化剂的均一性下降所致[14]。Pd/CZ-A7老化后{111}晶面衍射峰的2θ角向高角度方向偏移,晶胞参数减小,这主要是由高温烧结导致了催化剂的晶胞收缩,从该结果还可以看出Pd/CZ-A7中Zr4+由体相向表面的迁移没有晶胞收缩的变化明显。

由以上分析可以看出,“软-硬”模板法改善了催化剂中固溶体的均一性,减小了新鲜催化剂的晶粒尺寸。

2.4 XPS结果

图 5为新鲜和老化催化剂的Ce3d XPS图谱。图中Ce3d5/2和Ce3d3/2的特征峰分别标记为v和u。Ce3+的特征峰标记为v1,u1,Ce4+的特征峰标记为v0、v2、v3、u0、u2、u3[15-16]。从该图可以看出,催化剂中没有明显的Ce3+的特征峰,说明催化剂中的铈主要以Ce4+的形式存在。在XPS分析中,常用u3峰的面积与所有Ce3d峰的总面积比来表示Ce4+的比例[17],从而间接获得Ce3+的比例。Ce4+的比例越高则Ce3+比例越低,反之,Ce4+的比例越低则Ce3+比例越高。表 1中给出了催化剂中Ce4+的比例。由表 1可知,新鲜Pd/CZ-N7中Ce3+的比例明显高于新鲜Pd/CZ-A7中Ce3+的比例,表明“软-硬”模板法有利于提高催化剂表面Ce3+的比例。这可能是源于“软-硬”模板法中,中间产物含有的无定形碳在焙烧过程中将Ce4+还原成了Ce3+所致。又由于Ce4+的离子半径小于Ce3+的离子半径,Ce4+转化为Ce3+时会引起晶格膨胀,而具有较小离子半径的Zr4+的引入正好部分补偿了这种晶格膨胀,进一步促进Ce4+向Ce3+的转变,提高了催化剂中Ce3+的比例[18-20]。Ce3+比例的提高有利于改善催化剂的储放氧能力和还原性能[21],这将在OSC和H2-TPR结果中得到证实。经高温老化后,催化剂中Ce3+的比例有一定增加,结合XRD结果分析可能是由于老化后Zr4+由体相向表面迁移,使催化剂表面Zr4+对Ce4+的取代量增加,表面Ce3+的比例增加。老化后Pd/CZ-N7中Ce3+的比例仍高于Pd/CZ-A7,从而使其在老化后仍然保持了较好的氧化还原性能。

Catalyst Surface composition/% nCe/nZr u3 in Ce3d/% Ce3d Zr3d 01s Pd3d Fresh Pd/CZ-N7 17.20 9.40 72.31 1.09 1.81 16.30 Pd/CZ-A7 14.67 8.48 75.94 0.91 1.73 16.82 Aged Pd/CZ-N7 15.81 10.49 73.2 0.58 1.51 15.05 Pd/CZ-A7 13.26 9.48 76.68 0.50 1.40 15.65 表 1 新鲜和老化催化剂表面元素组成

Table 1. Surface elemental composition of fresh and aged catalysts表 1中还给出了由Ce3d、Zr3d、Pd3d和O1s各能谱峰的面积计算得到的各组分表面元素的相对原子含量。从表中可以看出,新鲜Pd/CZ-N7的表面nCe/nZr大于新鲜Pd/CZ-A7的表面nCe/nZr,而且更接近于理论值1.86,说明Pd/CZ-N7具有更高的均一性。老化后催化剂的表面nCe/nZr都减小,表明老化后,催化剂的表面元素分布发生了改变,Zr原子由体相迁移至表面,形成了表层富锆的“壳核”结构,固溶体的均一性下降[22],这与XRD结果是一致的。从表中还可以看出新鲜Pd/CZ-N7表面Pd的量明显大于Pd/CZ-A7,且表面Ce含量高的催化剂中Pd的含量也高,说明Ce物种够促进Pd的分散[23]。老化后,由于烧结和包埋,催化剂表面Pd含量降低,但Pd/CZ-N7表面Pd的含量仍高于Pd/CZ-A7,这可能与老化后Pd/CZ-N7仍具有较大的比表面有关。

2.5 织构性能和储氧量

图 6为新鲜和老化催化剂的氮吸脱附曲线图。按照IUPAC的分类,催化剂在老化前后的吸脱附曲线均为具有H2型滞后环的Ⅳ型吸脱附曲线,根据滞后环的形状可知催化剂中主要存在墨水瓶状的介孔[24]。新鲜Pd/CZ-N7的吸脱附曲线的滞后环明显大于新鲜Pd/CZ-A7,说明新鲜Pd/CZ-N7中具有更多的孔。老化后,由于烧结,催化剂的吸脱附滞后环都减小,但Pd/CZ-N7仍然保持了较大的滞后环,表明Pd/CZ-N7中孔的烧结的程度小于Pd/CZ-A7。

图 7给出了新鲜和老化催化剂的孔径分布图,从图 7可以看出,新鲜Pd/CZ-A7的孔径在2.5~40 nm之间成单峰分布,最可几孔径为10 nm左右。新鲜Pd/CZ-N7的孔径在2~4 nm和4~40 nm范围内成双峰分布,2~4 nm的孔多于4~40 nm的孔,最可几孔径分别在2和7 nm左右。由此可见,Pd/CZ-A7以较大的介孔为主,而Pd/CZ-N7则以较小的介孔为主,但孔的数量明显多于Pd/CZ-A7,说明“软-硬”模板法有利于减少催化剂孔的烧结。老化后,由于烧结引起了孔的坍塌,孔径分布向大孔方向偏移。Pd/CZ-A7的孔径在1~2 nm,2~10 nm,10~50 nm范围内成三峰分布,以孔径在10~50 nm的孔为主,最可几孔径为22 nm。1~2 nm和2~10 nm范围内孔的出现说明Pd/CZ-A7在烧结过程中出现了少量的新生小孔。Pd/CZ-N7老化后孔径在2~6 nm和6~50 nm范围内呈双峰分布,以孔径在6~50 nm范围内的孔为主,与其对应的新鲜催化剂相比,出现了2~4 nm的孔的大量烧结,说明催化剂中小孔比大孔更容易烧结。正是由于较小孔的烧结使得催化剂在老化后孔径在6~50 nm范围内的孔占优势。通过对比老化后Pd/CZ-N7和Pd/CZ-A7孔径分布峰的强度可以看出,老化后Pd/CZ-N7中仍然保持了较多的孔,这与老化后该催化剂仍然具有较大的比表面积是一致的。

表 2给出了新鲜和老化催化剂的织构性能和储氧量,由该表可知新鲜Pd/CZ-N7的比表面为Pd/CZ-A7的2倍多,且前者的孔容也显著大于后者,但平均孔半径略小于后者,说明“软-硬”模板法可提高催化剂的比表面和孔容,减少孔的烧结。这主要是由于“软-硬”模板法中,无定形碳对氧化物孔道的支撑和氧化物颗粒的包裹及阻隔作用阻止了焙烧过程中颗粒的聚集和孔的坍塌,使载体的比表面和孔容增大[8]并最终使催化剂的比表面和孔容得以提高。老化后,由于烧结,Pd/CZ-A7和Pd/CZ-N7的比表面和孔容都减小,但Pd/CZ-N7仍然保持了25 m2·g-1的比表面和0.18 mL·g-1的孔容,表现出更高的热稳定性,该结果表明“软-硬”模板法有利于提高催化剂的热稳定性。

Catalyst SBET/(m2•g-1) Rmean/nm V/(mL•g-1) OSC/(μmol•g-1) Fresh Pd/CZ-A7 46 9.4 0.21 440 Pd/CZ-N7 121 5.3 0.35 730 Aged Pd/CZ-A7 16 15.8 0.10 310 Pd/CZ-N7 25 18.1 0.18 480 表 2 新鲜和老化催化剂的织构性能和储氧量

Table 2. Textural properties and OSC of fresh and aged catalysts从表 2中储氧量的数据可知,新鲜Pd/CZ-N7的储氧量明显大于新鲜Pd/CZ-A7。也就是说“软-硬”模板法可显著提高催化剂的储氧量,研究表明[25-27],催化剂的储氧量受固溶体的均一性,氧空位,比表面等多种因素的影响。提高固溶体的均一性可改善Ce和Zr周围的氧环境,产生活性氧从而提高储氧量;氧空位越多,氧的移动性越强,储氧量也越大。结合XRD和XPS结果分析可知“软-硬”模板法改善了固溶体的均一性,显著提高了催化剂中Ce3+的比例,从而使催化剂的活性氧和氧空位增多,这可能是Pd/CZ-N7的储氧量大于Pd/CZ-A7的原因。老化后,由于烧结,催化剂的储氧量明显下降,但Pd/CZ-N7仍然保持了较大的储氧量,这与老化后Pd/CZ-N7仍然具有较大的比表面和较高的Ce3+比例有关。

从以上的分析可以看出,“软-硬”模板法可提高新鲜和老化催化剂的比表面积和孔容,改善催化剂的抗烧结性能和储氧性能。

2.6 Pd的分散性

贵金属的分散性是影响催化剂活性的重要因素。表 3中给出了Pd的分散性及粒径大小的有关信息,从该表中可知,新鲜Pd/CZ-N7中Pd的分散性比Pd/CZ-A7高,且粒径比Pd/CZ-A7的小1.5 nm。研究表明[28],Pd的分散性不仅与载体的比表面有关,还与催化剂和载体的相互作用有关。因此,可以认为Pd/CZ-N7中Pd的高分散性源于其所具有的大比表面和Pd与CZ-N7之间的强相互作用。老化后由于烧结,催化剂中Pd的分散性降低,粒径显著增大,Pd/CZ-A7老化后Pd的分散性下降了76.2%,粒径由5.8 nm增大至24.4 nm,烧结严重。Pd/CZ-N7老化后Pd的分散性下降了58.5%,而且粒径增大幅度显著小于Pd/CZ-A7,表现出较强的抗烧结能力,这可能与老化后Pd/CZ-N7具有较高的比表面有关。Pd分散性的提高和粒径的减小有利于催化剂活性的提高, 这将在活性结果中得以证实。

Catalyst Fresh Aged Pd dispersion/% Pd particle size/nm Pd dispersion /% Pd particle size/nm Pd/CZ-A7 18.9 5.8 4.5 24.4 Pd/CZ-N7 25.8 4.3 10.2 10.8 表 3 新鲜和老化催化剂上Pd的分散性和粒径

Table 3. Pd dispersion and particle size of fresh and aged catalysts2.7 H2-TPR结果

图 8为新鲜催化剂的H2-TPR图,由该图可知,新鲜Pd/CZ-N7有2个明显分开的还原峰,峰温分别为75 (α峰) 和88 ℃ (β峰)。根据文献[29],可分别归属为载体表面高度分散的PdO的还原峰和与载体之间具有强相互作用的PdO的还原峰。新鲜Pd/CZ-A7只在81 ℃左右有1个还原峰,但明显不对称。Pd/CZ-N7和Pd/CZ-A7还原峰的H2消耗量分别为800和583 μmol·g-1,该值远远大于PdO还原的理论耗H2量46.76 μmol·g-1,这主要是由于Pd和CeO2-ZrO2之间的强相互作用导致了“氢溢流”[30]。与Pd/CZ-A7相比,Pd/CZ-N7的还原峰温低且H2消耗量大,表现出优异的还原性能。老化后,由于烧结,PdO的耗H2峰 (α′峰) 强度明显下降,而且还出现了一个比较宽的还原峰 (β′峰),可归属为PdO物种界面Ce4+的还原[31]。对比图 8和图 9可知,催化剂老化后PdO的还原峰温降低,Osorio等[32]的研究结果表明,PdO和铈锆载体之间的强相互作用可形成难还原的PdO物种,使催化剂的还原峰温升高。因此结合Pd分散度结果可以推断,老化后催化剂还原峰温降低是由于高温烧结导致PdO颗粒的聚集,分散度降低,使催化剂和载体的相互作用减弱所致,这与Yang等[33]的研究结果是一致的。老化后Pd/CZ-N7和Pd/CZ-A7还原峰的H2的消耗量分别为560,460 μmol·g-1。Pd/CZ-N7在老化后仍然保持了较大的H2消耗量和较低的还原峰温,表明老化后Pd/CZ-N7仍然具有较好的还原性能,表现出更强的抗烧结性能。

2.8 活性结果

图 10中给出了C3H8、NO和CO在Pd/CZ-N7和Pd/CZ-A7上的转化率随温度的变化情况。表 4中列出了这3种污染物在催化剂上的起燃温度和完全转化温度。从图 10和表 4可以看出,新鲜Pd/CZ-N7对C3H8、NO和CO的起燃温度和完全转化温度明显低于Pd/CZ-A7,表现出优异的三效催化活性。催化剂的活性受比表面、孔结构、晶粒尺寸、氧化还原性能、储氧性能等多种因素的影响。高的比表面有利于活性组分的分散,增加催化剂上活性位的暴露数量,从而提高催化剂的活性[6,34];优异的还原性能有利于C3H8和CO的氧化[35];优异的储放氧性能有利于加快氧原子的传递,降低氧化还原温度,提高污染物质的净化效率[36];Ce3+是NO转化的活性位,高比例的Ce3+有利于NO的转化[37]。因此结合各项表征结果可以认为,Pd/CZ-N7具有优异的三效催化活性主要源于其大比表面、高的Pd分散度以及优异的还原性能、储氧性能和较高的Ce3+含量。

Catalyst T50/℃ T90/℃ C3H8 NO CO C3H8 NO CO Fresh Pd/CZ-A7 255 153 135 300 170 200 Pd/CZ-N7 238 125 110 280 150 155 Aged Pd/CZ-A7 335 220 190 365 245 225 Pd/CZ-N7 318 210 180 350 227 220 表 4 新鲜和老化催化剂上C3H8、NO和CO的T50和T90

Table 4. T50 and T90 of C3H8, NO and CO on fresh and aged catalysts老化后,由于活性组分和载体的烧结,催化剂对C3H8,NO和CO的转化率都下降,完全转化温度和起燃温度都升高。Pd/CZ-N7上C3H8,NO和CO起燃温度分别为318、210、180 ℃,比在Pd/CZ-A7上分别低了17、10、10 ℃。CO在2个催化剂上的完全转化温度相差不大,而NO和C3H8的完全转化温度有明显的区别。Pd/CZ-N7上C3H8和NO完全转化温度分别为350和227 ℃,比Pd/CZ-A7上分别降低了15和18 ℃。由以上分析可以看出老化后Pd/CZ-N7仍然保持了较高的活性,这可能与老化后Pd/CZ-N7仍然具有较大的比表面有关,且老化后Pd/CZ-N7中Pd的分散性及氧化还原性能都优于Pd/CZ-A7,从而使得其活性优于Pd/CZ-A7。本研究中制备的Pd/CZ-N7催化剂在老化后的活性优于作者先前的研究[36],而且与文献[38]中制备的Pd/Ce0.5Zr0.5O2的活性相当,表现出较好的抗烧结性能。

从以上分析可以看出, “软-硬”模板法制备的催化剂在老化前后对C3H8,NO和CO的转化率都高于软模板法制备的催化剂,表现出了较好的三效催化活性和抗烧结能力。

3 结 论

采用“软-硬”模板法合成了Ce0.65Zr0.35O2储氧材料,并以其为载体制备了单Pd催化剂,对催化剂的结构和性能进行了表征,结果表明,“软-硬”模板法可增大催化剂的比表面和孔容,提高催化剂中Pd的分散性,而且还有助于改善催化剂的均一性和热稳定性,增加催化剂表面Ce3+的比例,从而显著提高催化剂的氧化还原性能和三效催化活性,使催化剂老化前后对C3H8,NO和CO的起燃温度和完全转化温度都明显低于软模板法制备的催化剂。

-

-

[1]

Kim J R, Myeong W J, Ihm S K. Appl. Catal. B: Environ., 2007, 71(1/2):57-63 http://www.sciencedirect.com/science/article/pii/S0926337306003572

-

[2]

Le Phuc N, Corbos E C, Courtois X, et al. Appl. Catal. B: Environ., 2009, 93(1/2):12-21 http://www.sciencedirect.com/science/article/pii/S0926337309003543

-

[3]

Li G F, Wang Q Y, Zhao B, et al. J. Mol. Catal. A: Chem., 2010, 326(1/2):69-74 http://www.sciencedirect.com/science/article/pii/S1381116910001652

-

[4]

Morikawa A, Kikuta K, Suda A, et al. Appl. Catal. B: Environ., 2009, 88(3/4):542-549 http://www.sciencedirect.com/science/article/pii/S0926337308003901

-

[5]

Lan L, Chen S H, Zhao M, et al. J. Mol. Catal. A: Chem., 2014, 394(15):10-21 https://www.ncbi.nlm.nih.gov/pubmed/22179999

-

[6]

Wang Q Y, Zhao B, Li G F, et al. Environ. Sci. Technol., 2010, 44(10):3870-3875 doi: 10.1021/es903957e

-

[7]

Fuentes, R O, Baker T. J. Phys. Chem. C, 2009, 113(3):914-924 doi: 10.1021/jp808825c

-

[8]

Lee J, Oriall M C, Warren S C, et al. Nat. Mater., 2008, 7(3): 222-228 doi: 10.1038/nmat2111

-

[9]

Si R, Zhang Y W, Li S J, et al. J. Phys. Chem. B, 2004, 108 (33):12481-12488 doi: 10.1021/jp048084b

-

[10]

Liu L, Liu B, Dong L, et al. Appl. Catal. B: Environ., 2009, 90:578-586 doi: 10.1016/j.apcatb.2009.04.019

-

[11]

Oliveira C F, Garcia F A C, Araújo D R, et al. Appl. Catal. A: Gen., 2012, 413(31):292-300 http://www.sciencedirect.com/science/article/pii/S0926860X11006910

-

[12]

Liu L, Yao Z, Liu B, et al. J. Catal., 2010, 275(1):45-60 doi: 10.1016/j.jcat.2010.07.024

-

[13]

Xie G Q, Lu J Q, Zheng H Y, et al. J. Alloys Compd., 2010, 493(1/2):169-174 http://www.sciencedirect.com/science/article/pii/S0926860X10006149

-

[14]

Bozo C, Gaillard F, Guilhaume N. Appl. Catal. A: Gen., 2001, 220(1/2):69-77 http://www.sciencedirect.com/science/article/pii/S0926860X01007104

-

[15]

Esteves P, Wu Y, Dujardin C, et al. Catal. Today, 2011, 176 (1):453-453 doi: 10.1016/j.cattod.2010.10.068

-

[16]

Atribak I, Bueno-Lopez A, Garcia-Carcia A. J. Mol. Catal. A: Chem., 2009, 30(1/2):103-110 http://www.sciencedirect.com/science/article/pii/S1381116908005037

-

[17]

Beche E, Charvin P, Perarnau D, et al. Surf. Interface Anal., 2008, 40(3/4):264-267 doi: 10.1002/sia.2686/full

-

[18]

Masui T, Ozaki T, Machida K, et al. J. Alloys Compd., 2000, 303(24):49-55 http://www.sciencedirect.com/science/article/pii/S0925838899002261

-

[19]

Guo J X, Shi Z H, Wu D D, et al. Mater. Res. Bull., 2013, 48(2):495-503 doi: 10.1016/j.materresbull.2012.11.006

-

[20]

Kaspar J, Fornasiero P. J. Solid State Chem., 2003, 171(1/2): 19-29 http://www.sciencedirect.com/science/article/pii/S002245960200141X

-

[21]

陈山虎, 闫朝阳, 兰丽, 等.无机化学学报, 2012, 28(5):1001-1008 http://www.wjhxxb.cn/wjhxxbcn/ch/reader/view_abstract.aspx?file_no=20120524&flag=1CHEN Shan-Hu, YAN Cao-Yang, LAN Li, et al. Chinese J. Inorg. Chem., 2012, 28(5):1001-1008 http://www.wjhxxb.cn/wjhxxbcn/ch/reader/view_abstract.aspx?file_no=20120524&flag=1

-

[22]

Fan J, Wu X D, Liang Q, et al. Appl. Catal. B: Environ., 2008, 81(1/2):38-48 http://www.sciencedirect.com/science/article/pii/S0926337307004183

-

[23]

Boaro M, de Leitenburg C, Dolcetti G, et al. J. Catal., 2000, 193(2):338-347 doi: 10.1006/jcat.2000.2887

-

[24]

Li C L, Gu X, Wang Y Q, et al. J. Rare Earth, 2009, 27(2): 211-215 doi: 10.1016/S1002-0721(08)60221-5

-

[25]

Dasari H P, Ahn K, Park S Y, et al. Int. J. Hydrogen Energy, 2013, 38(14):6097-6103 doi: 10.1016/j.ijhydene.2013.01.145

-

[26]

Nagai Y, Yamamoto T, Tanaka T, et al. Catal. Today, 2002, 74(3/4):225-234 http://www.sciencedirect.com/science/article/pii/S0920586102000251

-

[27]

Raju V, Jaenicke S, Chuah G K. Appl. Catal. B: Environ., 2009, 91(1/2):92-100 http://www.sciencedirect.com/science/article/pii/S092633730900191X

-

[28]

Sekizawa K, Widjaja H, Maeda S, et al. Appl. Catal. A: Gen., 2000, 200(1/2):211-217 http://www.sciencedirect.com/science/article/pii/S092058610000273X

-

[29]

Liu L C, Wei T, Dai H X. Catal. Today, 2010, 153(3/4):162-169 http://www.sciencedirect.com/science/article/pii/S0920586110002580

-

[30]

Fan J, Wu X D, Liang Q, et al. Appl. Catal. B: Environ., 2008, 81(1/2):38-48 http://www.sciencedirect.com/science/article/pii/S0926337307004183

-

[31]

Zhao B, Wang Q Y, Li G F, et al. J. Environ. Chem. Eng., 2013, 1(3):534-543 doi: 10.1016/j.jece.2013.06.018

-

[32]

Osorio G P, Moyado S F, Petranovskii V, et al. Catal. Lett., 2006, 110(1/2):53-60 doi: 10.1007/s10562-006-0097-8

-

[33]

Yang X, Yang L Y, Lin S Y, et al. Chin. J. Catal., 2014, 35(8):1267-1280 doi: 10.1016/S1872-2067(14)60157-1

-

[34]

Bueno-Lopez A, Such-Basanez I, De Lecea S M C. J. Catal., 2006, 244(1):102-112 doi: 10.1016/j.jcat.2006.08.021

-

[35]

崔亚娟, 方瑞梅, 尚鸿雁, 等.无机化学学报, 2015, 31(5):899-1002 http://www.wjhxxb.cn/wjhxxbcn/ch/reader/view_abstract.aspx?file_no=20150519&flag=1CUI Ya-Juan, FANG Rui-Mei, SHANG Hong-Yan, et al. Chinese J. Inorg. Chem., 2015, 31(5):899-1002 http://www.wjhxxb.cn/wjhxxbcn/ch/reader/view_abstract.aspx?file_no=20150519&flag=1

-

[36]

Huang L H, Chen S H, Zhu Y, et al. J. Rare Earths, 2013, 31(5):461-469 doi: 10.1016/S1002-0721(12)60304-4

-

[37]

Dimonte R, Fornasiero P, Kasper J, et al. Appl. Catal. B: Environ., 2004, 24(3/4):157-167 http://www.sciencedirect.com/science/article/pii/S0926337399001022

-

[38]

闫朝阳, 兰丽, 陈山虎, 等.催化学报, 2012, 33(2):336-341 http://www.cqvip.com/qk/91914x/201201/41021762.htmlYAN Chao-Yang, LAN Li, CHEN Shan-Hu, et al. Chin. J. Catal., 2012, 33(2):336-341 http://www.cqvip.com/qk/91914x/201201/41021762.html

-

[1]

-

表 1 新鲜和老化催化剂表面元素组成

Table 1. Surface elemental composition of fresh and aged catalysts

Catalyst Surface composition/% nCe/nZr u3 in Ce3d/% Ce3d Zr3d 01s Pd3d Fresh Pd/CZ-N7 17.20 9.40 72.31 1.09 1.81 16.30 Pd/CZ-A7 14.67 8.48 75.94 0.91 1.73 16.82 Aged Pd/CZ-N7 15.81 10.49 73.2 0.58 1.51 15.05 Pd/CZ-A7 13.26 9.48 76.68 0.50 1.40 15.65 表 2 新鲜和老化催化剂的织构性能和储氧量

Table 2. Textural properties and OSC of fresh and aged catalysts

Catalyst SBET/(m2•g-1) Rmean/nm V/(mL•g-1) OSC/(μmol•g-1) Fresh Pd/CZ-A7 46 9.4 0.21 440 Pd/CZ-N7 121 5.3 0.35 730 Aged Pd/CZ-A7 16 15.8 0.10 310 Pd/CZ-N7 25 18.1 0.18 480 表 3 新鲜和老化催化剂上Pd的分散性和粒径

Table 3. Pd dispersion and particle size of fresh and aged catalysts

Catalyst Fresh Aged Pd dispersion/% Pd particle size/nm Pd dispersion /% Pd particle size/nm Pd/CZ-A7 18.9 5.8 4.5 24.4 Pd/CZ-N7 25.8 4.3 10.2 10.8 表 4 新鲜和老化催化剂上C3H8、NO和CO的T50和T90

Table 4. T50 and T90 of C3H8, NO and CO on fresh and aged catalysts

Catalyst T50/℃ T90/℃ C3H8 NO CO C3H8 NO CO Fresh Pd/CZ-A7 255 153 135 300 170 200 Pd/CZ-N7 238 125 110 280 150 155 Aged Pd/CZ-A7 335 220 190 365 245 225 Pd/CZ-N7 318 210 180 350 227 220 -

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 3

- 文章访问数: 1287

- HTML全文浏览量: 209

下载:

下载:

下载:

下载: