图 1

不同温度退火后CdSe薄膜SEM图

Figure Figure1.

FESEM images of CdSe thin films prepared with different annealing temperature

图 1

不同温度退火后CdSe薄膜SEM图

Figure Figure1.

FESEM images of CdSe thin films prepared with different annealing temperature

Citation: XU Zhe, XUE Jin-Bo, YANG Hui-Juan, WU Jun-Wei, HU Lan-Qing. Influence of Annealing Temperature on CdSe Thin Films Forming and Photoelectric Characteristics[J]. Chinese Journal of Inorganic Chemistry, 2016, 32(4): 589-594. doi: 10.11862/CJIC.2016.066

退火温度对CdSe纳米薄膜的形成及光电性能影响

English

Influence of Annealing Temperature on CdSe Thin Films Forming and Photoelectric Characteristics

-

0 引言

Ⅱ-Ⅵ族纳米半导体材料,因其独特的光电特性及其在光学、电学和生物学等领域的应用前景而引起广泛关注[1-3]。其中CdSe是直接禁带半导体,且其具有与太阳光光谱中可见光波段相适应的带宽 (1.73 eV) 而被用于制作发光二极管 (LED)[4]、场效应晶体管 (FET)[5]、太阳能电池[6]和生物传感器[7]等领域。

CdSe薄膜的制备方法较多,主要有真空蒸发[8]、化学浴沉积 (CBD)[9]、化学气相沉积 (CVD)[10]、喷雾热解法[11]、分子束外延 (MBE)[12]、激光沉积[9]、电沉积[13]、溶胶凝胶[14]等。相比较之下,电化学沉积有以下优点:常温常压下操作,避免高温材料内部引入热应力;沉积过程可通过设备人为控制,技术上难度较小,易于向工业化转变。目前,采用电化学制备CdSe纳米晶体的报道较多,影响电化学沉积CdSe薄膜性能的因素有许多。Mariappan[15]、Lefrancois[16]分别通过改变沉积电位和脉冲电流密度讨论了电位对CdSe成膜及光电性能的影响;Xue等[17]通过改变Se源浓度研究了电解液浓度对TiO2/CdSe异质结光电性能的影响;Pawar[18]等使用不同pH值的电解液制备CdSe纳米薄膜并研究pH值对CdSe薄膜光电性能的影响。Mahato等[19]使用恒电压法制备了六方晶型的纳米CdSe薄膜,并研究了退火温度对其禁带宽度的影响。至今为止,人们对使用循环伏安法沉积四方晶型的CdSe薄膜退火后的性能研究还较少。本文系统地研究了退火温度对CdSe薄膜结构和性能的影响,提出了CdSe薄膜随温度变化的演化机理,并探讨了CdSe薄膜结构对其光电化学性能影响规律。

1 实验部分

1.1 原料与基底

所用试剂均为分析纯:酒石酸钠 (C4H4O6Na2,纯度99%),二氧化硒 (SeO2,纯度99%),氯化镉 (CdCl2·5H2O,纯度99%),溶剂为去离子水,电化学实验均在室温下进行。

基底采用导电玻璃 (ITO),使用前先用丙酮在超声清洗器中超声清洗1 h,去除玻璃表面的油渍和灰尘,防止电化学沉积时薄膜产生缺陷。然后使用无水乙醇清洗1 h,去除玻璃表面残留的丙酮和杂质。最后使用去离子水超声1 h,去除玻璃表面残留乙醇和杂质离子,使用氮气吹干,备用。

1.2 CdSe薄膜的制备

配置0.1 mol·L-1 CdCl2·5H2O+0.01 mol·L-1 C4H4O6Na2 +4 mmol·L-1 SeO2的100 mL去离子水溶液,使用物质的量浓度为1 mol·L-1的盐酸调节溶液pH=3。室温下,在电化学工作站上利用三电极体系,分别以ITO玻璃 (1 cm×3 cm) 为工作电极,铂电极为对电极,Ag/AgCl为参比电极,采用循环伏安法进行电沉积,沉积电压采用-0.9~-0.3 V,低电位发生还原反应 (H2SeO3+6H++6e-=H2Se+H2O),高电位发生氧化反应 (Cd2++H2Se=CdSe+2H+)。沉积后使用去离子水将ITO玻璃上残留的电解液冲掉,在室温下晾干。在管式退火炉中以氩气为保护气,分别以150、200、250、300和350 ℃对CdSe薄膜退火2 h。当退火温度为400 ℃,薄膜挥发严重。

1.3 测试与分析

采用辽宁丹东浩元公司DX-2700型X射线衍射仪分析薄膜晶体结构,使用小角度掠射θ=0.8°,工作电压和电流分别为40 kV和30 mA,扫描速度0.05°·s-1,扫描范围20°~80°;利用JSM-6700F型场发射扫描电镜 (FESEM) 观察薄膜表面微观形貌;利用日本精工SPA-3800N型原子力显微镜 (AFM) 观察薄膜表面粗糙和平整程度,工作模式为接触模式;利用Amicus Budget型X射线光电子能谱仪表征薄膜的化学成分;采用日本HITACHI公司的U-3900紫外/可见分光光度计对CdSe薄膜的光学性能进行测试。利用上海辰华仪器有限公司的CHI660D电化学工作站对CdSe薄膜的光电能进行测试,其中利用北京畅拓科技公司的CHF-XM-500W短弧氙灯作为模拟光源。以0.1 mol·L-1 Na2S的水溶液为电解液。

2 结果与讨论

2.1 SEM分析

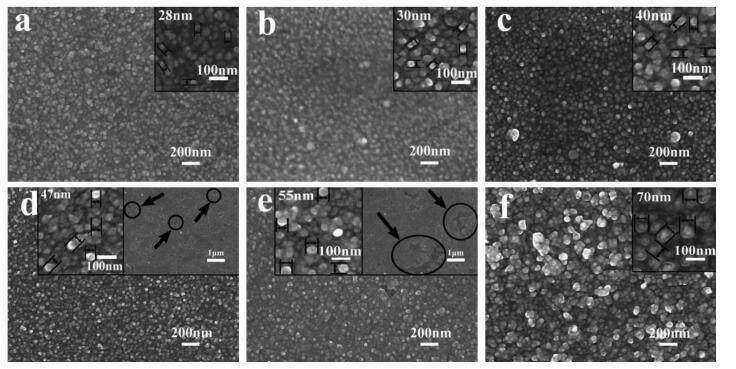

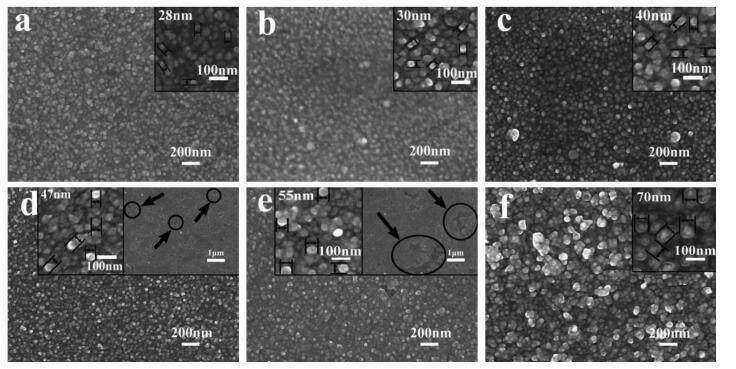

为了对比不同温度退火后的CdSe薄膜的形貌,对其进行了SEM分析,如图 1所示。图 1a为未退火时CdSe薄膜的SEM图,图 1b~f为不同退火温度下处理后的CdSe薄膜SEM图。从图 1a可以发现,通过循环伏安法成功地在ITO衬底上沉积上了CdSe球形纳米颗粒。图 1b~f与图 1a相比可以发现,经过不同温度的退火后,CdSe颗粒长大,其颗粒大小随着退火温度的升高而增大,未退火与不同温度退火后CdSe的纳米颗粒的大小分别为28、30、40、47、55和70 nm。这是由于随着温度的升高,Cd原子和Se原子在高温下获得自由能而克服能垒发生迁移,与此同时多余的Se逐渐挥发,直至表面元素浓度分布均匀;当退火温度达到250 ℃,为了使系统的总自由能降低,CdSe晶粒发生Ostwald熟化,小颗粒逐渐消失,大颗粒长大。这与在扫描下观察到在250和300 ℃下退火处理后的CdSe薄膜表面出现空隙并随着退火温度的升高空隙逐渐增大,当达到350 ℃空隙消失的结果相一致。当退火温度达到350 ℃时,CdSe颗粒长大到70 nm。

图 1

不同温度退火后CdSe薄膜SEM图

Figure Figure1.

FESEM images of CdSe thin films prepared with different annealing temperature

图 1

不同温度退火后CdSe薄膜SEM图

Figure Figure1.

FESEM images of CdSe thin films prepared with different annealing temperature

2.2 AFM分析

图 2为CdSe薄膜样品的二维和三维AFM照片。从图中可以看出薄膜表面比较光滑,由大小均匀的颗粒组成。当退火温度为150 ℃,Cd原子与Se原子发生迁移,从单体浓度较高区域向单体浓度较低区域扩散,在此过程中CdSe颗粒之间发生粘连 (如图 2b,150℃)。当退火温度达到200 ℃,形成了大小均匀,形状规则的CdSe颗粒 (如图 2c,200 ℃)。温度继续升高,晶粒发生Ostwald熟化,CdSe小颗粒逐渐消失,大颗粒长大 (如图 2d、2e,250、300 ℃)。当温度达到350 ℃,CdSe纳米颗粒获得的自由能与纳米晶化学势相当,为了减小其表面能,杂乱的晶体向球形转变,从而形成了大小均匀,形状规则的米粒状CdSe颗粒 (如图 2f,350 ℃)。从三维AFM图像可以看出,薄膜的厚度在50 nm左右。通过计算得到薄膜表面粗糙度 (RMS) 分别为:7.2、9.1、9.1、13.0、13.1和11.3 nm,薄膜表面比较光滑。此结果与SEM观察基本一致。

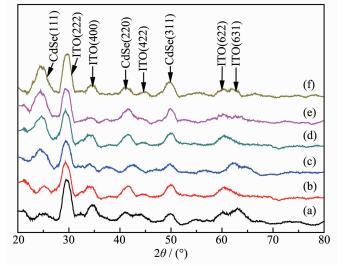

2.3 XRD分析

图 3为未退火及经不同温度退火处理后的CdSe薄膜XRD图。从图 3可以看出,2θ在25.35°、42°以及49.69°的3个衍射峰分别对应立方晶型CdSe的 (111)、(220)、(311) 晶面的衍射峰[17],说明通过循环伏安法在ITO玻璃上成功沉积了CdSe薄膜。在未退火的CdSe薄膜中,每个衍射峰强度相当,如图 3a所示,表明在室温下制备的CdSe并无择优取向生长,这与SEM观察到的球型CdSe颗粒相一致。当退火温度为150 ℃时,CdSe的特征峰峰强无明显变化 (如图 3b,150 ℃),这说明在该温度下,CdSe纳米颗粒未获得大于其表面能的驱动力而促进CdSe生长。当退火温度达到200 ℃并继续升高时,其 (111) 晶面衍射峰强度显著增大 (如图 3c,200 ℃),并随退火温度的升高而增大 (如图 3d、3e、3f,250、300、350 ℃),说明CdSe晶化程度随退火温度的升高而提高。

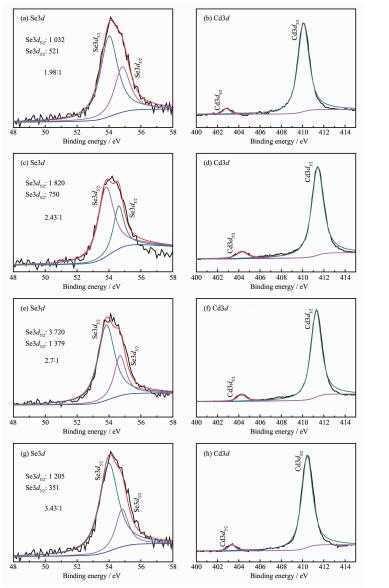

2.4 XPS分析

图 4a、c、e、g为Se的3d XPS图谱。从图中可以看出,出现了Se的3d强峰,Se的3d5/2和3d3/2特征峰之间的结合能间距太小。因此,与XPS标准峰对比、拟合并分峰后得到2个分裂峰。低能端为Se3d5/2,高能端为Se3d3/2,且能量间距维持在0.8 eV。图 4b、d、f、h为Cd的3d XPS图谱,从图中可以看出,出现了Cd的低能端3d5/2和高能端3d3/2特征峰,且能量间距维持在7.1 eV,与标准能谱对照较好[20]。表明所得到的薄膜为CdSe薄膜。使用峰面积比的元素分析,结果表明,在未退火及150、250、350 ℃退火后,Se2-与Se原子百分比分别为1.98:1、2.43:1、2.7:1、3.43:1,CdSe纳米薄膜中是由富Se相的CdSe纳米颗粒构成,且随着退火温度的提高CdSe薄膜中富Se相的CdSe纳米颗粒逐渐减少,这可能是由于Se原子的挥发。

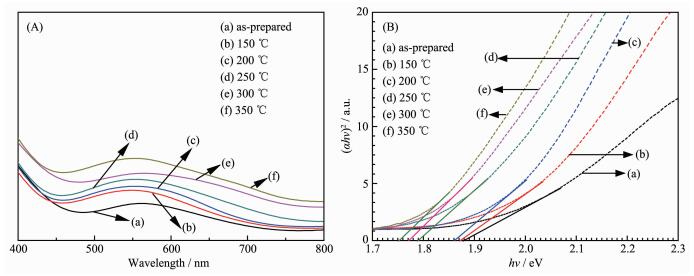

2.5 UV-Vis分析

图 5a为未退火和不同温度下退火的CdSe薄膜的紫外-可见吸收光谱图。从图 5a中可以看出,CdSe薄膜均在560 nm处出现一个较宽吸收峰,而其吸收边在700 nm附近。CdSe是直接带隙半导体,根据Kubelka-Munk公式计算CdSe的禁带宽度,(αhν)2=A(hν-Eg)。以hν为横坐标,(αhν)2为纵坐标做出 (αhν)2-hν关系曲线,并对曲线做切线,切线与X轴交点处对应的能量值即为样品的禁带宽度 (如图 5b)。得到CdSe样品的禁带宽度随退火温度的升高而减小,分别为:1.88、1.87、1.86、1.79、1.77和1.75 eV。退火温度高的CdSe薄膜相比退火温度低的CdSe薄膜发生红移,这是由于组成薄膜的晶粒尺寸逐渐变大,禁带宽度逐渐减小。同时由于纳米颗粒的量子尺寸效应,CdSe薄膜的禁带宽度大于CdSe本征禁带宽度1.73 eV。

2.6 光电流分析

图 6为以0.1 mol·L-1 Na2S水溶液为电解液,以氙灯模拟太阳光照的零偏压瞬态光电流响应图谱。从图 6a可以看出,未退火的CdSe薄膜在光照瞬间电流密度值达到2.76 mA·cm-2。CdSe薄膜在150、200、250、300、350 ℃温度下退火后的光电流曲线分别对应图 6中的b、c、d、e、f。它们在光照瞬间,电流密度值分别达到了3.69、4.68、5.03、6.56、7.03 mA·cm-2。这说明提高CdSe薄膜的退火温度,能有效提高CdSe对太阳光的转换效率。当退火温度为350 ℃时,其光电性能达到最佳。究其原因,过量Se原子很可能以非晶形式包覆在CdSe颗粒周围,这些非晶Se原子团簇,降低了CdSe层的完整性,增加了固相中的晶界,成为复合中心。而退火温度的升高有利于杂质粒子的挥发,提高CdSe的晶化程度,减少晶体缺陷,从而提高光激电子-空穴的分离效率,抑制电子-空穴的复合,达到提高光电转换效率的目的。从图 6的单体样品光电流曲线还可以看出,光电流随时间的推移而发生衰减。这是由于CdSe价带中的光生空穴的氧化能力强到将其表面的Se2-氧化而发生光腐蚀的结果。

3 结论

本文通过在电化学工作站上利用三电极体系,采用循环伏安法在ITO玻璃上沉积了CdSe纳米薄膜,该薄膜由立方相CdSe纳米晶组成。在此基础上,研究了不同退火温度对薄膜晶体结构、表面形貌、光学性能以及光电性能的影响,结果表明,退火温度对CdSe薄膜的形貌和性能起到关键性作用。随着退火温度的升高,CdSe纳米颗粒从28 nm长大到70 nm,且晶化程度随之提高,薄膜中Se2-与Se原子比从1.98:1提高到3.43:1,禁带宽度从1.88 eV降低到1.75 eV,光电流密度从2.76 mA·cm-2提高到7.03 mA·cm-2,提升了1.5倍。在本实验体系下,退火温度350 ℃为最佳,在此退火温度下可以得到形貌及性能较好的CdSe薄膜,其晶粒尺寸为70 nm左右,表面粗糙度11.3 nm,禁带宽度1.75 eV,瞬态光电流密度响应7.03 mA·cm-2。以上结果表明,提高退火温度可以提升CdSe纳米薄膜在可见光区的光电性能,为其在薄膜太阳能电池领域的应用提供实验依据。

-

-

[1]

Olusola O I, Echendu O K, Dharmadasa I M. J. Mater. Sci.-Mater. Electron., 2015, 26(2):1066-1076 doi: 10.1007/s10854-014-2506-x

-

[2]

Ngo T T, Chavhan S, Kosta I, et al. ACS Appl. Mater. Inter., 2014, 6(4):2836-2841 doi: 10.1021/am405416a

-

[3]

Parak W J, Pellegrino T, Plank C. Nanotechnology, 2005, 16 (2):R9-R25 doi: 10.1088/0957-4484/16/2/R01

-

[4]

Gerdova I, Hache A. Opt. Commun., 2005, 246(1/2/3):205-212 https://www.osapublishing.org/josab/abstract.cfm?uri=josab-23-9-1934

-

[5]

Yu K H, Lu G H, Chen K H, et al. Nanoscale, 2012, 4(3): 742-746 doi: 10.1039/C2NR11577H

-

[6]

Lee Y L, Huang B M, Chien H T. Chem. Mater., 2008, 20 (22):6903-6905 doi: 10.1021/cm802254u

-

[7]

Yan K, Wang R, Zhang J D. Biosens. Bioelectron., 2014, 53: 301-304 doi: 10.1016/j.bios.2013.09.073

-

[8]

Murali K R, Srinivasan K, Trivedi D C. Mater. Lett., 2005, 59(1):15-18 doi: 10.1016/j.matlet.2004.09.006

-

[9]

Hemandez-Perez M A, Aguilar-Hernandez J, Contreras-Puente G, et al. Physica E, 2008, 40(7):2535-2539 doi: 10.1016/j.physe.2007.10.102

-

[10]

Du L Z, Lei Y A. Mater. Lett., 2012, 73:95-98 doi: 10.1016/j.matlet.2012.01.015

-

[11]

Yadav A A, Barote M A, Masumdar E U. Mater. Chem. Phys., 2010, 121(1/2):53-57 http://www.isca.in/rjcs/Archives/v1/i9/07.ISCA-RJCS-2011-167.php

-

[12]

Papaj M, Kobak J, Rousset J G, et al. J. Cryst. Growth, 2014, 401:644-647 doi: 10.1016/j.jcrysgro.2014.01.077

-

[13]

Bienkowski K, Strawski M, Maranowski B, et al. Electrochim. Acta, 2010, 55(28):8908-8951 doi: 10.1016/j.electacta.2010.08.024

-

[14]

Meng Z D, Zhu L, Ye S, et al. Nanoscale Res. Lett., 2013, 8: 1-10 doi: 10.1186/1556-276X-8-1

-

[15]

Mariappan R, Ponnuswamy V, Mohan S M, et al. Mater. Sci. Semicond. Process., 2012, 15(2):174-180 doi: 10.1016/j.mssp.2011.10.007

-

[16]

Lefrancois A, Couderc E, Faure-Vincent J, et al. J. Mater. Chem., 2011, 21(31):11524-11531 doi: 10.1039/c1jm10538h

-

[17]

Xue J B, Shen Q Q, Liang W, et al. Electrochim. Acta, 2013, 97:10-16 doi: 10.1016/j.electacta.2013.03.004

-

[18]

Pawar S M, Moholkar A V, Bhosale C H. Mater. Lett., 2007, 61(4/5):1034-1038 doi: 10.1007/s11666-009-9412-4

-

[19]

Mahato S, Shakt Nanda, Kar A K. Mater. Sci. Semicond. Process., 2015, 39:742-747 doi: 10.1016/j.mssp.2015.06.019

-

[20]

Patil K R, Paranjape D V, Sathaye S D, et al. Mater. Lett., 2000, 46(2/3):81-85 http://www.jim.org.cn/EN/abstract/abstract9002.shtml

-

[1]

-

-

扫一扫看文章

扫一扫看文章

计量

- PDF下载量: 3

- 文章访问数: 866

- HTML全文浏览量: 318

下载:

下载:

下载:

下载: